phone0740-32-3333

phone0740-32-3333

ブログ担当Mです!

さて、本日はSMT工程(表面実装)の品質改善事例をご紹介します!

SMTの工程は以下のブログでも詳しく表記していますのでそちらも是非ご覧ください。

目次

IOTはInternet of Things(モノのインターネット)と呼ばれるモノで、今までインターネット=PCという認識だったものが、カメラでインターネットに接続したり、カーナビでインターネトに接続したりといった『色々なモノからインターネットに接続する』といった意味合いを持ちます。

PCで商品を予約し、コンビニでその商品情報を入力してプリンターで印刷する…といった流れもIOTの一例といえます。

PCの情報はPCだけ…という時代を越え、PCの情報を色々なモノと共有し、リンクさせあうことが可能な時代となりました。

では安曇川電子工業はどのようにIOTを利用したのか?

事例を交えてご紹介いたします。

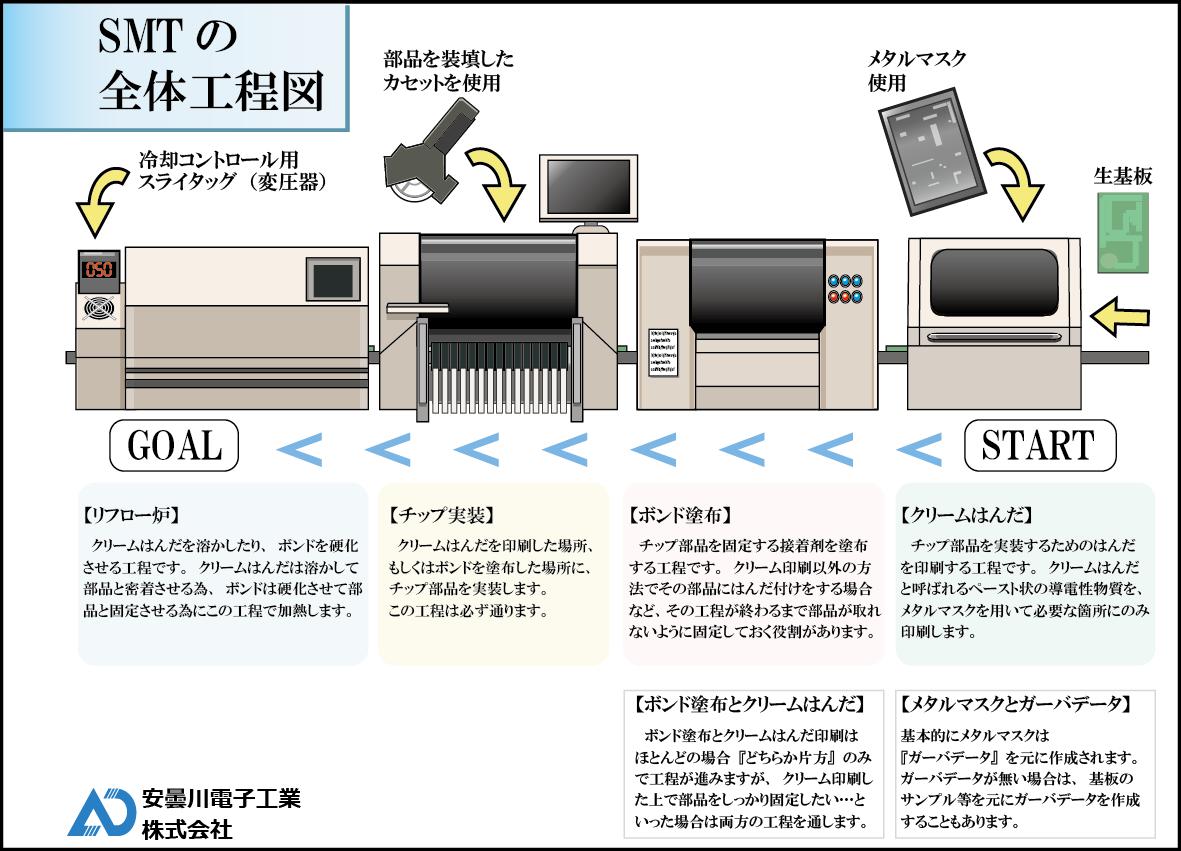

SMT工程ではその実装内容によっていくつか工程が分かれます。(以下図参照)

今回ご紹介するのはチップ実装です。

この工程で、指定された箇所に部品を機械実装し、リフロー炉で加熱処理して基板と部品を馴染ませます。

チップ実装(チップマウント)は、下記のような『カセット』をマウンターにセットして実装します。

↑チップマウンターへ装着する『カセット』

チップ実装はマウンターと呼ばれる機械にリール部品を装着した【カセット】をセットし実装します。

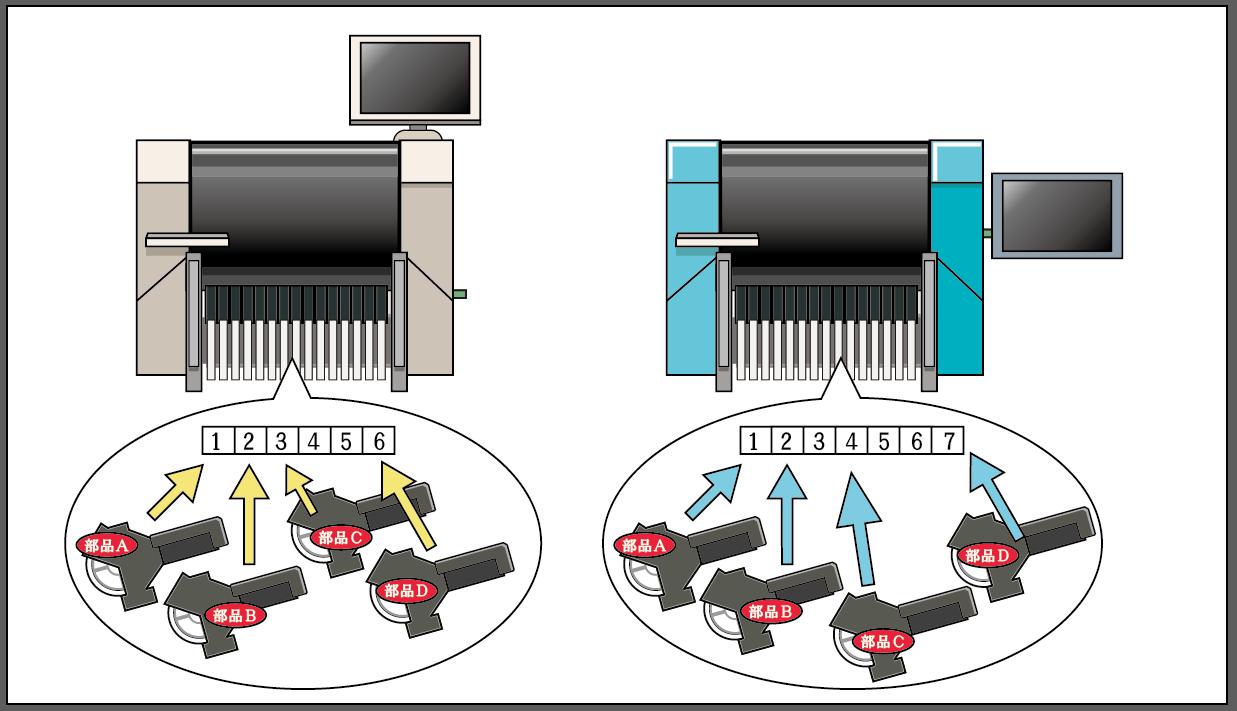

セットする場所には番号が振られており、機械は「1番の部品はココとココの座標に実装する」という指示の元に実装を開始します。

そのためカセットのセット場所を間違えると違う部品が違う場所に実装され続けます。

↑マウンターにセットされたカセットの図(クリックで拡大)

安曇川電子工業では様々な生産に対応する為、それぞれ特化したラインを常設しています。

柔軟な生産に対応できるメリットもあれば、同じプログラムを別のマウンターと共有できないというデメリットも存在します。

↑設備によっては同じ機種でも『カセット』をセットする場所が異なるため、

プログラムを共有できない。

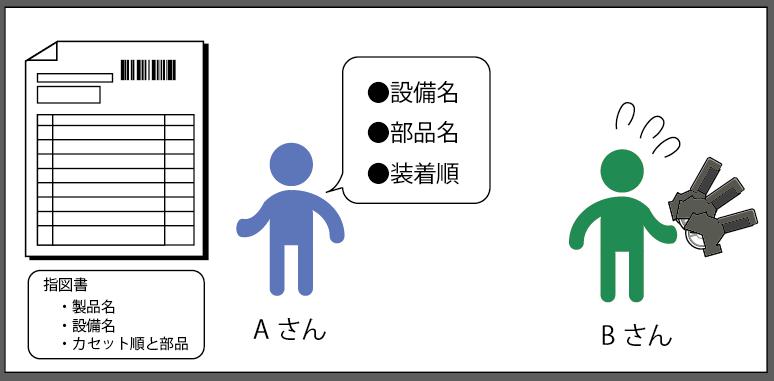

今までの安曇川電子工業では、この作業を二人で一緒に行っていました。

一人目(Aさん)が指図書を読み上げ、二人目(Bさん)がその項目を実際に確認しながらカセットをセットしていきます。

しかしながら、

●Aさん:指図書の読み間違い

●Aさん:指図書の言い間違い

●Bさん:聞き間違い

●Bさん:セット間違い

上記のような人的ミスが起こる可能性があり、この間違い1つが大きな不具合に繋がっていました。

(後工程の『検査』にて確実に検知できますが、修正等に時間がかかる)

作業も二人で行っていたので、生産効率とコスト面でも課題がありました。

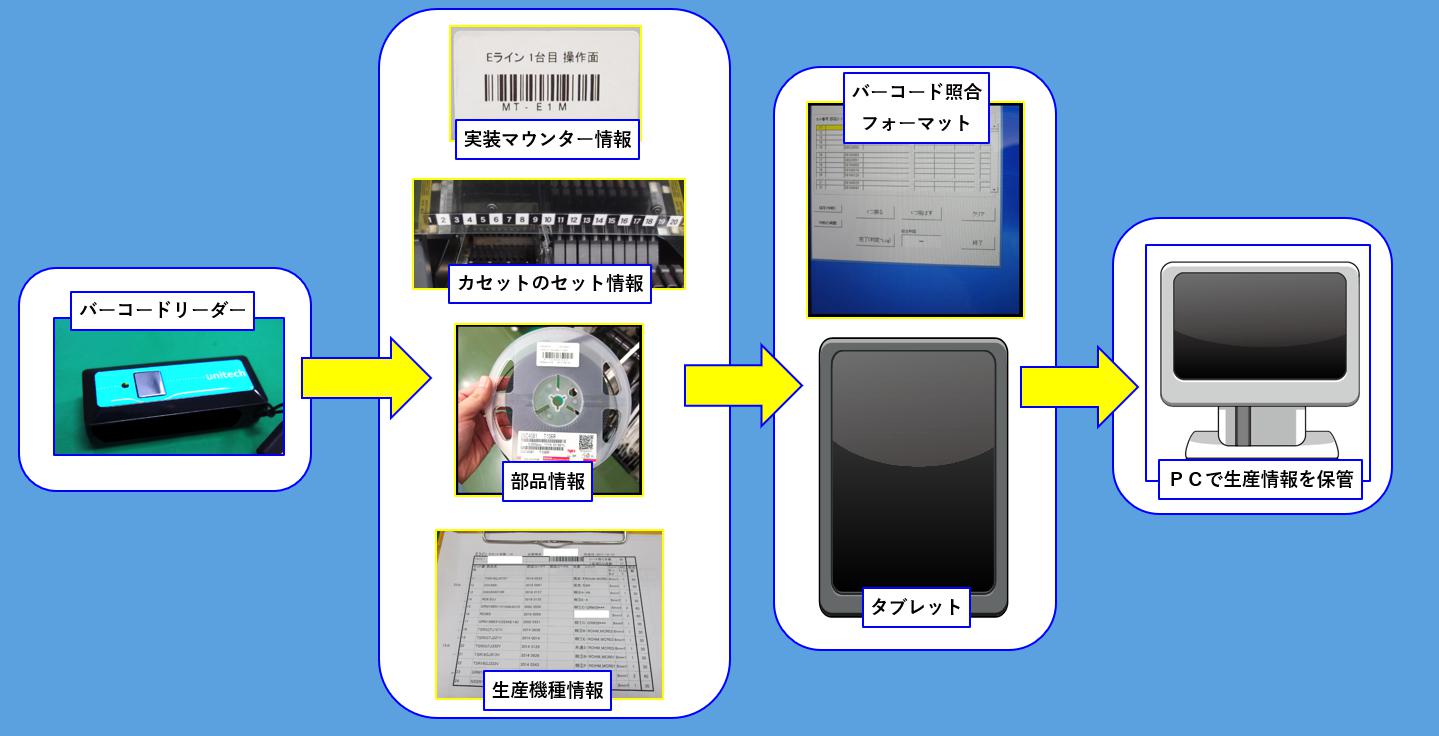

この問題を大きく改善したのが下記のバーコード管理システムでした。

(クリックで拡大)

まず社内ネットワークと繋がっているタブレットから、バーコード照合フォーマットを呼び出します。

続いてバーコードリーダーをBluetooth接続を介してタブレットとペアリングします。

バーコードリーダーで生産機種情報(指図書:生産ライン毎に作成されている)を読み込み、生産するライン、セット部品情報等をフォーマットに反映します。

それ以降はマウンター・カセット情報など、実際にセットした設備のバーコードを読み取っていくことで確認チェックをしていきます。

読み取ったデータは最終的にPCへ再転送され、生産記録として保存されます。

これにより二人で行っていた作業が一人でできるようになり、人的ミスも発生しない『IOT化』を実現することができました。

このように、失敗や確認による人的ミスを防止しながら『情報の二重管理による手間の削減』を行ったことで、お客様に安心していただける品質システムが構築できました。

更に作業人数も2人から1人に減ったことで、その分コスト削減と生産納期対応の強化が行えました。

安曇川電子工業の実装サービスにおける、安さ・早さ・品質保証はこのような仕組みづくりがあることで成り立っています。

個人のお客様から法人のお客様まで、どなたでも安心してお任せいただける体制がありますので、興味を持たれましたら是非お気軽にお問合せ下さい。

※資料は『こちら』のページからもダウンロードできます。

以下記事もよく読まれています。

■様々な基板のはんだ付けに幅広く対応できる『ディップパレット』を徹底紹介!

担当者から御社に最適なご提案をさせていただきます。