phone0740-32-3333

phone0740-32-3333

プリント基板から表面実装部品(SMD)を取り外すときのポイントは、基板への熱ダメージによる損傷やパッドやランドの剥離を防ぎながら、確実に外すことです。

今回は、プリント基板から表面実装部品を取り外すために必要なアイテムや、取り外しの作業手順についてまとめました。

関連記事:「事前準備、道具選び、部品知識 ……。表面実装のはんだ付けで失敗しないコツ」

まずは、表面実装部品(SMD)を取り外す際に必要なツールや、持っていると便利なアイテムをご紹介します。

※SMD=Surface Mount Device

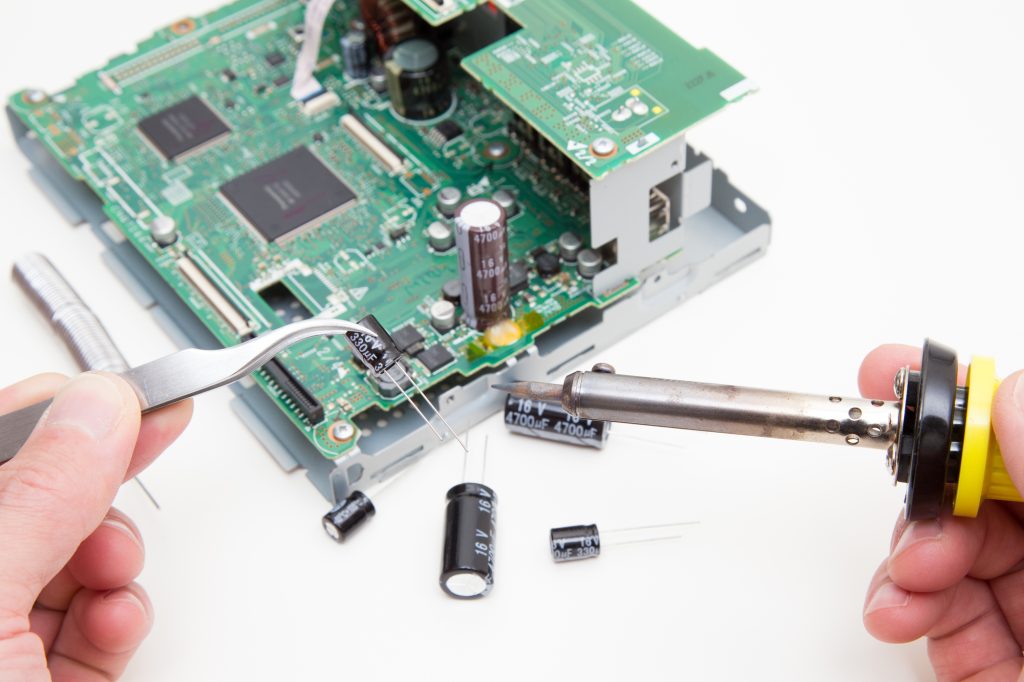

はんだごては、はんだに熱を与えて、金属同士を接合させる工具です。

表面実装部品の取り外しで使用する際には、はんだごてを使って部品の両端やパッド部分に熱を加えて、はんだを融かし、部品を外しやすくします。

はんだは部品をプリント基板に実装(搭載)する際に使います。一方で、はんだ付けされた表面実装部品を取り外す場合は、はんだを、部品を取り外すために使います。部品を固定する既存のはんだに、追加のはんだを馴染ませて熱を伝えることで、既存のはんだを融かして部品を浮かせます。

また部品を取り外す際は、融点が通常のはんだより低い低温融解はんだを使用することもあります。融点が100℃前後の低融点はんだを部品の周辺に馴染ませることで、既存のはんだと混ざり合い、はんだ全体の融点を下げることが可能です。これにより、はんだが短時間で融けやすくなり、基板に与える熱ダメージを抑えることができます。

はんだ吸い取り線とは、表面実装部品を取り外した後、基板上に残っているはんだを取り除くために使用する銅線のことです。

まず、除去したいはんだ付け箇所にはんだ吸い取り線を重ねます。そして、はんだ吸い取り線の上からはんだごてで加熱します。すると、融けたはんだが、はんだ吸い取り線に染み込むように吸い上げられます。

フラックスは、はんだの表面の酸化膜や汚れを取り除き、はんだの濡れ性(流れ)をよくする化学薬剤です。はんだ付けされた部品の電極部分にフラックスをあらかじめ塗っておくことで融けたはんだの流れがよくなり、部品を取り外しやすくなります。

また、基板上の余分なはんだを取り除く際に使う「はんだ吸い取り線(はんだウィック)」にもフラックスが含有されている場合があります。はんだ吸い取り線を拡大すると、白い粒が見えます。これがフラックスです。写真のはんだ吸い取り線は、フラックスを含有している製品です。

製品によってはフラックスを含まないはんだ吸い取り線もあります。その場合は部品を固定する既存のはんだに、別にフラックスを馴染ませることで、酸化膜や汚れを取り除きます。フラックスには、融け出したはんだや追加したはんだの流れをよくする効果があります。

なお、はんだ付けの際のフラックスの役割は、以下の記事でも解説しています。

関連記事:「プリント基板に使うフラックスの役割とは?はんだ付け促進の仕組みについて」

銅線は、ピン数の多い表面実装部品を取り外す際に使用されることがあります。

まず、取り外したい部品を囲うようにして銅線を置き、その上からたっぷりとはんだを塗ります。この状態のまま、はんだごてで加熱することで、追加したはんだと銅線を通じて熱が各ピンに均一に伝わりやすくなります。これにより、複数のピンを固定する既存のはんだを一斉に融かすことができるため、ピン数の多い部品を取り外しやすくなります。

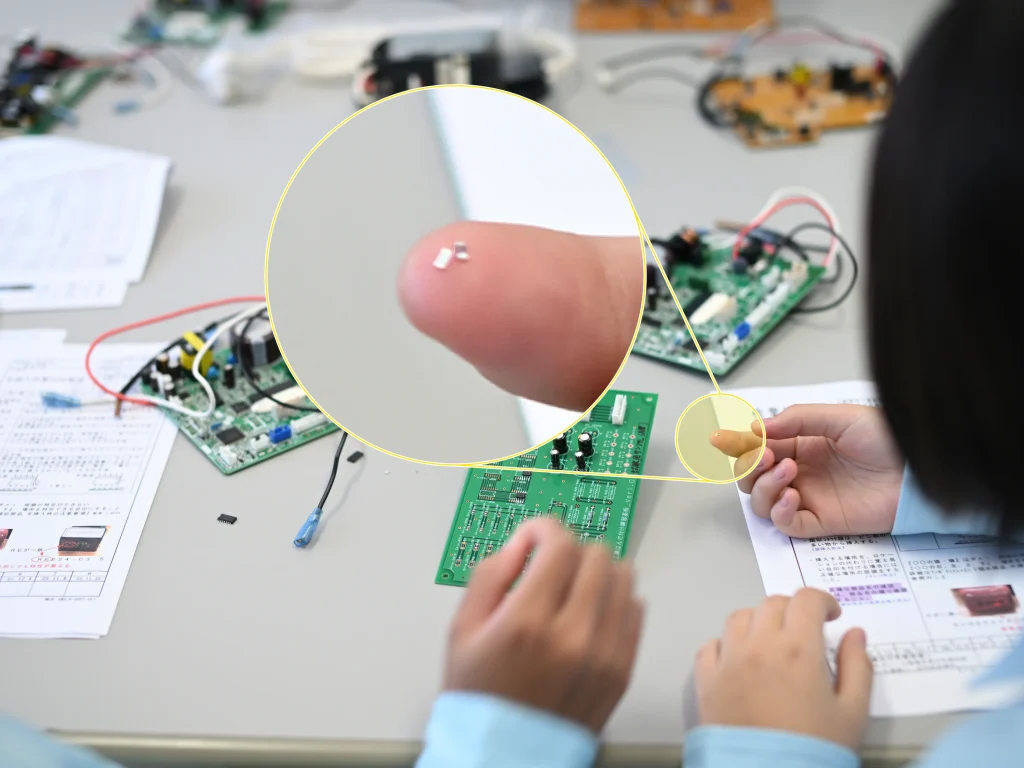

小さな部品を挟むために使用します。1mm以下の表面実装部品もあるため、先の細い精密ピンセットを用意しておくと、作業がしやすくなるでしょう。

その他、必須ではないものの、表面実装部品を取り外すときに、あると便利なものをご紹介します。

ホットツイーザーは、取り外したい部品をピンセットでつまむ要領で挟み込み、その状態で加熱できるツールです。はんだごて2本を使って加熱するよりも、周辺部品や基板への熱によるダメージを抑えることが可能です。また作業時に、はんだごてとピンセットを持ち替える必要がない点も便利です。

はんだ吸い取り器は、基板に取り付けられた挿入部品を取り外す際に、スルーホールに残ったはんだを取り除きたいときに便利なツールです。

まず、加熱したはんだごてで除去したいはんだを融かします。そこに、はんだ吸い取り器のノズルを当てて吸引ボタンを押すと、はんだが吸い込まれる仕組みです。

はんだ吸い取り器には、手動式と電動式の2パターンがあります。なかには、加熱と吸引の両方に対応したタイプもあり、このような一体型のはんだ吸い取り器があれば、はんだごてと吸い取り器を個別に用意しなくてもスルーホール部品(挿入部品)を取り外すことが可能です。

<お気軽にお問い合わせください>

ここからは、表面実装部品を取り外す具体的な手順について解説していきます。

まずは、基板上の取り外したい部品の周囲にフラックスを塗布します。フラックスには、金属の表面や融けたはんだの表面にできた酸化膜や汚れを除去する表面洗浄作用があります。また、フラックスには融けたはんだの表面を覆い再酸化を防ぐ作用、濡れ性(流れ)を高める効果もあります。フラックスが蒸発したはんだは、すぐに酸化して濡れ性(流れ)が悪くなります。酸化してはんだの濡れ性が落ちると、部品を取り外すのも難しくなってしまいます。

表面実装部品は、はんだによって基板にしっかり固定されています。このはんだを取り外すためには、一度はんだを融かす必要があります。

まず、既存のはんだの上に新しいはんだを盛っていきましょう。既存のはんだと新しいはんだが混ざり合うことで、はんだごての熱が効率的に伝わり、融けやすくなります。

なお、取り外したい部品が小さく、はんだ付けされている箇所が部品の両端2箇所のみの場合は、その2箇所にのみ、はんだをのせれば十分です。

はんだごてを使い、表面実装部品の周囲のはんだに熱を与えて融かしていきます。

ポイントは、部品の両端に、同時に熱が加わるようにすること。そのため、はんだごてが2本ある場合は、右手と左手にそれぞれ持ち、部品の両端から熱を与えます。

はんだ付け箇所のみをピンセットのように挟んで直接加熱するホットツイーザー(ホット・ピンセット)を使えば、部品の取り外しに不慣れな方も簡単に作業しやすいでしょう。

表面実装部品の周囲のはんだが融けたことを確認したら、ピンセットでそっと部品を持ち上げます。項目「表面実装部品を取り外すときの注意点」でも触れますが、はんだが固まっている状態で部品を取り外そうと無理に力を加えると、プリント基板のパッドや銅箔が剥がれる恐れがあります。はんだが融けたのを確認して、慎重におこないましょう。

表面実装部品を取り外したら、はんだ吸い取り線(はんだウィック)を使い、基板上に残っているはんだを取り除きます。

この、はんだ吸い取り技術は、プリント基板の部品取り外し作業において、もっとも重要な要素のひとつです。

ポイントは、はんだ吸い取り線にはんだを吸い取らせるための下準備にあります。まず、はんだ吸い取り線の先端を斜め45度の角度で切断し、あらかじめ少量のはんだをはんだ吸い取り線に吸い込ませておきます。さらに、はんだごての先にも少量のはんだを塗っておきましょう。

この下準備が済んだら、はんだ吸い取り線を除去したいはんだの上に置きます。はんだ吸い取り線の上から、はんだごてで熱を加えることで、はんだが吸い取り線に吸い上げられていきます。また、はんだを吸い取った後に、基板に残ったフラックスをエタノールで清掃するのも忘れずに。

はんだ吸い取り線は、銅線(高純度)の熱伝導を、各社独自のワイヤー編み込み技術で高めています。そのため、低ワットのはんだごてでも素早い吸い取りが可能です。

ピン数の多い表面実装部品を取り外すときには、銅線を使うと便利です。

まず、銅線を取り外したい部品のサイズに合わせて「U字」や「コの字」型に曲げ、部品を囲うようにして配置します。銅線は太すぎないものを選ぶと熱伝導速度や折り曲げ加工の面から扱いやすくなります。

次に、配置した銅線の上からはんだをたっぷりと盛ります。この状態のまま、はんだごてで加熱することで、銅線を通して熱が複数のピンへと一斉に伝わり、はんだが効率よく融けるようになります。

はんだが十分に融けたら、部品を基板から取り外しましょう。最後に、基板上に残ったはんだをはんだ吸い取り線で除去すれば完了です。

プリント基板から表面実装部品を取り外すときに注意したいポイントを2つ解説します。

表面実装部品を取り外した後、基板上のパッドやランドにはんだが残っていると、次のはんだ付けが上手くいかないことがあります。

例えば、融けたはんだが近くの部品やランドに繋がってしまうはんだブリッジや接触不良が、基板上のパッドやランドに残ったはんだが原因で発生することも考えられます。こういった不具合の芽は、後に修理にかかる時間や手間など、生産ロスにつながるため、事前に摘んでおくことが大切です。とくに、通常のはんだよりも低い温度で融ける低温融解はんだが基板の上に残っていると、次の部品を取り付けるときに、はんだの温度が不安定になり、はんだ付け品質の低下につながることも…。

このようなムダやロスを防ぐためにも、部品を取り外した後は、はんだ吸い取り線(はんだウィック)を使って、残ったはんだをしっかりと除去しましょう。また、はんだを吸い取った後に、基板に残ったフラックスをエタノールで清掃するのも忘れずに。

表面実装部品が外れないからといって、ピンセットやピンセット型ホットツイーザーで無理に部品を引っ張ることは絶対に止めましょう。

とくに、ピンセット型ホットツイーザーを使う場合、はんだが完全に融けていない状態でも、チップ部分をつまんで引っ張ることができてしまいます。しかし、力任せに外そうとすると、プリント基板の銅箔やパットが剥がれてしまい、最悪の場合、修復が困難になるケースも考えられます。

一方、はんだごてを2本使用して部品を取り外す場合は、両極のはんだが融けていれば、表面張力により浮き上がったチップ部品が自然とこて先に吸いつきます。部品が浮き上がった状態で、部品をピンセットでそっと持ち上げれば、基板へのダメージを最小限に抑えながら部品を取り外すことが可能です。

いずれの方法においても、はんだの融け具合をよく観察しながら、焦らずに作業をおこなうことが大切です。

アドガワエレクトロニクスは、アートワーク設計された基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案が得意です。

さらに、基板実装だけでなく、電気機械器具組立のOEMメーカーとしての実績を多数保有しています。

このようなご相談がございましたら、プリント基板実装に関して38年の実績があり、高精度・高品質な製品と技術ノウハウを提供するアドガワエレクトロニクス へお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。