phone0740-32-3333

phone0740-32-3333

― 本記事は、2025.9.12に公開した内容に、新たな情報を加えて修正したものです ―

こんにちは。アドガワエレクトロニクスです。ブログをご覧いただきましてありがとうございます。

当社は内部監査を毎年実施しています。品質管理課が先頭に立って、各課のリーダーに対して、第三者の目線で「品質システム規定」が守られているかを確認します。この記事では、下記の視点から当社の内部監査を紹介します。

目次

・品質管理課が主導し、 毎年実施

・「品質システム規定」の遵守状況を 第三者目線 で確認

・他部署の関係者も参加する「 360度評価 」方式

・複数の視点からのフィードバックで 納得度 と改善効果を向上

・問題は現状にある事実、課題は理想との ギャップ を埋める行動

・リーダー自身が 気づき 、受け入れるプロセスを重視

・問題を指摘するだけでなく、 行動につながる支援 を実施

・時間をかけてでも 自覚と改善 を促す姿勢

・ 不適合件数 が前年より 増加 (2件 → 15件)

・チェックリストの見直しや 事前準備 の強化が要因

・内部監査の 活性化 と改善機会の創出と捉える

・不備やリスクの 可視化 が品質向上への第一歩

当社は内部監査を毎年実施しています。品質管理課が先頭に立って、各課のリーダーに対して、第三者の目線で「品質システム規定」が守られているか確認します。

当社の内部監査の特長は、検査・評価する各課を、品質管理課だけでなく他部署の関係者が、複数の視点から多角的に評価する手法を取り入れていることです。言ってみれば、「360度評価」でもあります。

品質管理課だけでなく他部署の関係者が一緒になって内部監査を行う目的は、複数の視点からのフィードバックを通じて、監査される側(被監査部門)の気づきを促して改善を図ること、そして客観的で公平な検査・評価を行い納得度を高めることです。

内部監査は、現場にある問題(事実)をリーダー自身が自覚し、改善を促すのが狙いのひとつです。問題意識は、各々が持つ理想的な状態と現在とのギャップです。つまり、現状で満足して、現状が理想なら問題意識は芽生えません。問題はあくまでも現状にあります。対して課題は、各々が持つ理想的な状態と、問題がある現状とのギャップを埋めるためにやること、やると決めたことです。

学ぶためには、できていないという事実を自覚し、受け入れることが大切です。内部監査では、問題をこれだと取り上げて示すだけでなく、リーダー自身が問題(事実)に気づき、受け入れられるように、また行動につながるように並走します。そこにいたるまで、時間をかけてでも取り組んでいます。

2024年に実施した内部監査では、

(1)不適合:15件(2023年 2件)

(2)軽微不適合:7件(同 2件)

(3)改善推奨事項:16件(同 4件)のように、不適合を始めとする検出件数が2023年よりも増えています。

当社は検出件数の増加を、内部監査の活性化、改善の機会創出と捉えています。検出件数が増えた要因のひとつは、監査時に用いるチェックリストを顧客の品質基準に合わせて見直したり、監査の精度を高める目的で、各部署に監査前に、検査・評価する文書、記録類をリスト化して事前配布したりと、内部監査の活性化につながる取り組みを実施したためです。

不適合を始めとする検出件数は0(ゼロ)が望ましいとの見方もありますが、検出件数の増加は、何かしらの不備や将来的なリスク、さらなる効率化や品質向上への可能性を示唆していると捉えています。

・品質管理課が主導し、 毎年実施

・「品質システム規定」の遵守状況を 第三者目線 で確認

・他部署の関係者も参加する「 360度評価 」方式

・複数の視点からのフィードバックで 納得度 と改善効果を向上

・問題は現状にある事実、課題は理想との ギャップ を埋める行動

・リーダー自身が 気づき 、受け入れるプロセスを重視

・問題を指摘するだけでなく、 行動につながる支援 を実施

・時間をかけてでも 自覚と改善 を促す姿勢

・ 不適合件数 が前年より 増加 (2件 → 15件)

・チェックリストの見直しや 事前準備 の強化が要因

・内部監査の 活性化 と改善機会の創出と捉える

・不備やリスクの 可視化 が品質向上への第一歩

・試作から量産への移行でトラブルが多い

・委託先(基板実装会社)との意思疎通に時間がかかる

その結果、製造コストが膨らむ

アドガワエレクトロニクスがまとめた「技術ハンドブック」には、基板設計・実装におけるコストダウン事例や品質向上のノウハウを多数掲載。量産を前提とした試作の進め方や、VE提案による改善事例もご紹介しています。

・量産時の失敗コストを削減

・製品価値を高める改善提案のヒントを獲得

・基板実装 委託先選定の判断材料 といった実践的な事例を掲載しています。

技術ハンドブックを、製品開発の加速とコスト競争力強化に、ぜひお役立てください。ダウンロードは、⇒ 特設サイトから

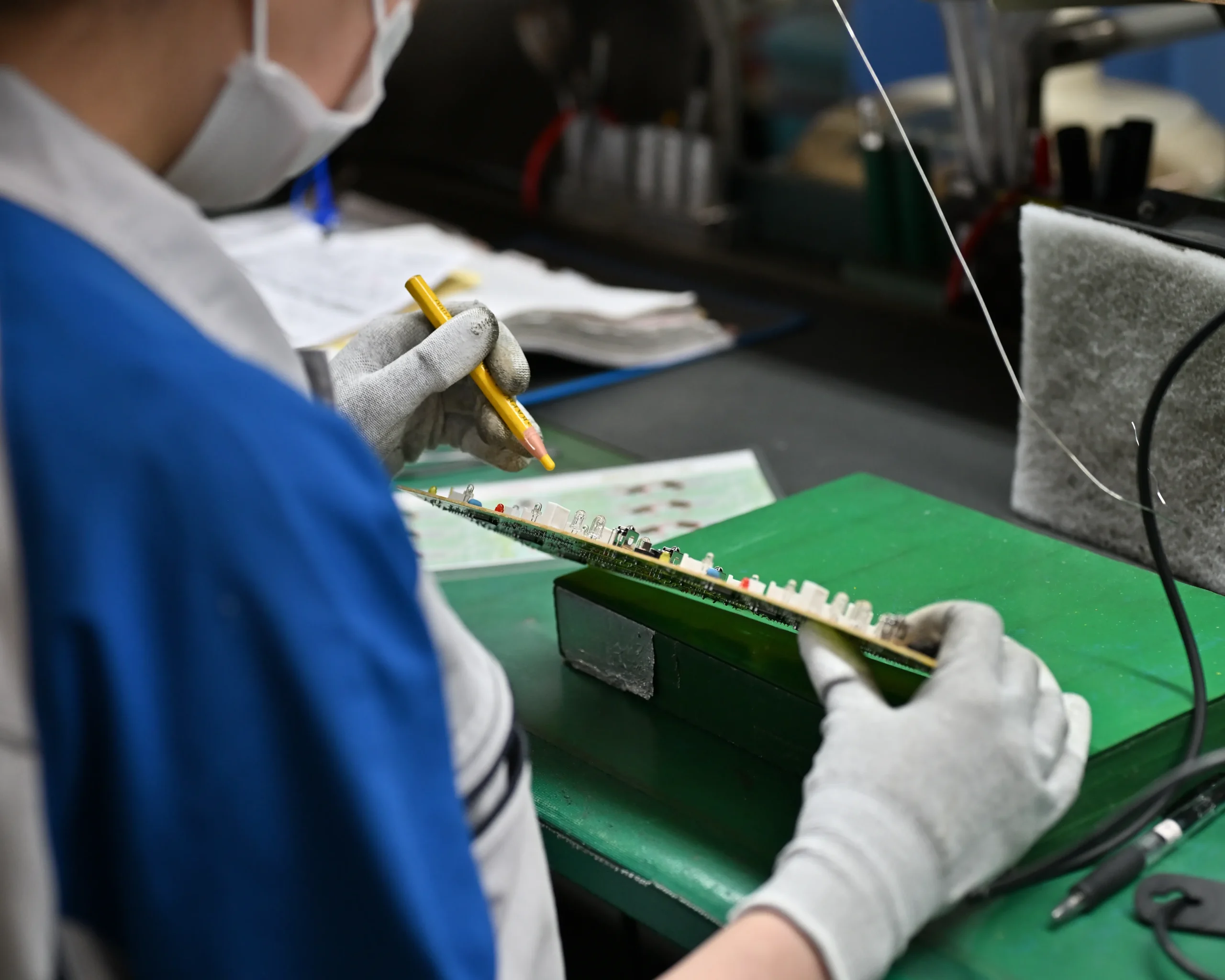

アドガワエレクトロニクスは滋賀県高島市を拠点にする会社です。プリント基板・電子部品調達〜基板実装(表面実装、挿入実装)、コーティング、エージング試験、電気機械器具組立まで、関西・近畿一拠点・自社工場で一貫生産体制を整えています。SNSやブログでは、アドガワエレクトロニクスが製造現場で培った技術や品質管理の取り組み、人材育成、最新の業界動向をわかりやすく発信しています。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/