phone0740-32-3333

phone0740-32-3333

電子機器製造の分野で新しいアウトソーシングの形であるEMSですが、ODMやOEMとどのような違いがあるのでしょうか。

今回はODMやOEM、EMSの違いをまとめ、最後にアドガワエレクトロニクスのEMSの特徴をご紹介します。

目次

ODMとは、「Original Design Manufacturing(オリジナル・デザイン・マニュファクチャリング)」の単語の頭文字を取ってつなげた略語で、受託者側(メーカーなど)が委託者(顧客)からの要望(仕様・条件など)に基づいて、商品の設計・開発から生産までを一貫して請け負うスキームのことです。

具体的には、商品の設計・デザイン・生産は受託者が行い、企画やブランディング(ロゴやブランド名、営業戦略)などは委託者側が行います。

ではODMのメリットはどのような点にあるのでしょうか。以下にメリットを具体的に示します。

委託者が専門知識や製造工場を持っていなくても、ODMを利用することで受託者側がこれらを保有しているため、新たな分野へのビジネス参入が大幅に容易になります。

ODMパートナーは製品の設計や製造において豊富な経験と専門知識を持ち、高度な生産能力を有しているため、委託者は自社の専門分野やマーケティングに注力しながらも、迅速かつ効果的に製品を市場に投入することができます。

また委託者側のもう一つの大きなメリットは、事業スタートと製造・運用時のイニシャル・ランニングコストを削減できる点です。

商品開発にあたっては、人件費や工場などに関する設備投資が必要であるため、初期コストが大きくかかります。また、製造・運用時には人件費はもちろん水光熱費や設備の点検・修繕・更新費用が定期的に発生します。

しかし、ODMのビジネススキームでは自社で人材や工場を持つ必要がないので、委託者は上記の費用を大幅に縮減、事業リスクを最小化することができます。

受託者側の大きなメリットは、委託者側の製造などを請け負うことで、自社の製造ラインを稼働させ、スポットではなく中長期的な視点で決まった売上を確保することが可能な点です。

また、自社製造ラインの稼働率を上げることは、雇用の安定化にもつながるため会社が成長していくうえで必要不可欠なポイントであると言えるでしょう。

次にODMのデメリットをあげていきます。

ODM契約では設計・開発・生産の主導権が受託者側にあります。そのため、委託者側が製造現場でトラブルに直面した際に、指示や介入を行うことが困難になる場合があります。

契約の内容によって異なりますが、定期的な会議や報告の場が設けられていない場合、意図しない製品や品質の問題が発生する恐れも。密なコミュニケーションや協力体制の構築が重要です。

ODM契約では、受託者側が製品の設計や開発を主導するため、委託者側の技術や製品の独自性が制約される場合があります。

受託者側の標準的な設計や製造プロセスに委託するため、独自のイノベーションや差別化が難しくなる可能性があります。

ODMでは、委託者側は受託者側に大きく依存することになります。

そのため、受託者が製品を効果的かつ効率的に製造できること、納期を守り、品質基準を満たすことなど業績や信頼性に頼らざるを得ません。

また、受託者が、製品の設計や製造に関する技術的なサポート、問題解決の支援、アフターサービスなどを提供できない場合、委託者のビジネスに悪影響を及ぼす恐れがあります。

次にOEMについてご説明します。

OEMとは、「Original Equipment Manufacturing(オリジナル・イクイップメント・マニュファクチャリング)」の単語の頭文字を取ってつなげた略語です。

受託者側(メーカーなど)が委託者(顧客)からの要望(仕様・条件など)に基づいて、商品の製造のみを請け負うスキームで、製造以外の工程は全て委託者がインハウスで行います。

では、OEMのメリットはどのような点にあるのでしょうか。

委託者は、OEM生産を業務委託することで、自社にノウハウや技術、生産能力が無い状態(工場が無い場合)でも、商品を生産することができます。

また、ODMと同様に、生産に関するイニシャルコストやランニングコストを削減できるため事業リスクを最小化することが可能です。

委託者は、製造以外の企画・デザイン・設計・開発・販売を行うため、ODMより商品に自社のコンセプトやアイデアを反映させやすい点が大きなメリットです。

また、委託者の企画・デザイン・設計がそのまま製造に反映されるため、独自商品を製作する場合に適しています。

次にOEMのデメリットをあげます。

OEMでは委託者が受託者に設計図やデザイン、仕様などの製品情報を提供するため、秘密保持契約書(NDA)などの情報漏洩対策を委託者と受託者間で執り行う必要があります。

特に業務が終了した際には、受託者側の内部に機密情報が残るため、同種の開発にあたる期間の制限(業務委託契約終了後3年間、同種の開発や他社との契約を禁止するなど)をかけるなどの契約が必要です。

OEMでは、製造の分野をアウトソーシングするため、インハウスでの生産技術や知識、ノウハウなどが成長しにくい点がデメリットとしてあげられます。

企業の方針でどこまでを内製化するかにもよりますが、委託先の生産が何らかのトラブルで止まった場合には、製品化に大きな影響を与えるため、自社生産ができる体制づくりも必要となります。

ODMとOEMの違いは、ODMは受託者側が設計・開発・生産を行うのに対して、OEMは受託者側が生産しか行わない点にあります。

よって、委託者の商品コンセプトや独自性は、OEMのほうがより反映されやすいと言えます。

しかし、企業によってどこまで内製化するかは経営方針によって異なるため、将来の展望や利益を検討しながらどちらの業務委託スキームにするか検討する必要があります。

<お気軽にお問い合わせください>

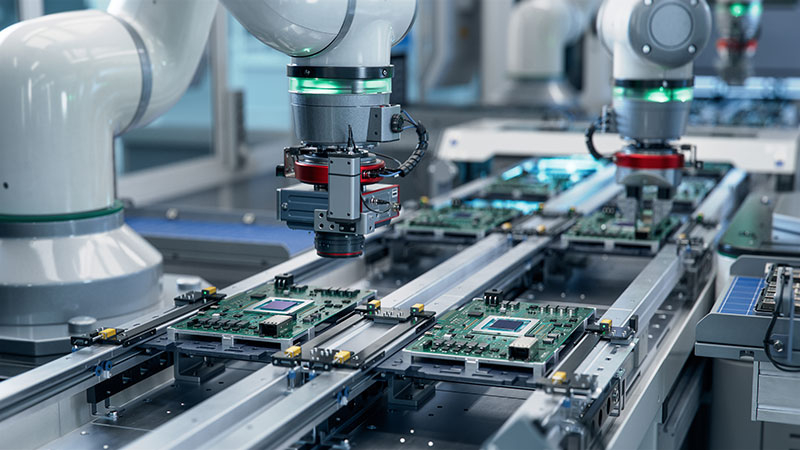

EMSとは「Electronics Manufacturing Service(エレクトロニクス・マニュファクチャリング・サービス)」の頭文字を取った略称であり、電子機器の受託製造のサービスやそのサービスを提供する企業を指し、サービス内容は多岐にわたります。

これまでの製造に特化した「下請け」とは異なり、部材調達から企画、設計、製造の工程を一貫して行うケースが一般的です。

また、自社の経営ストックを生かして、OEMと同様に企画・設計・マーケティングに注力するため、ものづくりの機能のみをアウトソーシングするケースもあります。

このEMSというビジネスモデルを利用することで、発注者側は製造ラインやノウハウがなくても電子機器の製造販売が可能になるほか、受託者側も自社の生産設備の稼働率を向上させることができるなど、お互いに利点が多い形態と言えるでしょう。

では、具体的にEMSのメリットを解説します。

EMSの主な利点は、製品の開発に伴う初期コストを大幅に削減できることです。設計や生産ライン、製造ノウハウなどの専門知識やリソースを受託企業が保有しているため、発注側はそれらを自社で準備する必要がありません。その結果、プロジェクトの費用を劇的に削減することができます。

さらに、施設や設備の維持管理や更新などにかかるランニングコストも大幅に削減できます。

製造する電子機器のタイプや規模によって異なりますが、製造ラインの機器や適切な温度・湿度を維持するための空調設備の電気代だけでも、自社で製造施設を運営する場合にはかなりの負担になります。

製造工程や施設の維持管理など、ビジネスの非核心部分にかかる費用を削減することで、企業はより効率的に資源を活用し、競争力を高めることができるでしょう。

電子機器製品の製造をEMSにすることで、企業は企画、マーケティング、設計などの自社の強みを生かした分野にリソースを集中することができます。

その結果、より創造的な商品を生産することができるようになるだけでなく、顧客ニーズに合った製品を提供することで市場での競争力を強化することもできるのです。

次にEMSのデメリットをあげます。

EMSのビジネススキームでは、基本的に一括アウトソーシングが行われます。このため、プロジェクトが製造ラインに乗ると、委託者側の関与が限られることがあります。

つまり、委託者が製造現場にいないことで、製造が進むにつれて都度の指示が行いにくくなるというデメリットが生じることがあります。

さらに、定例会議や節目での報告の機会がない場合、予期せぬ成果物が生じる可能性もあるため、委託先との綿密な連携が必要です。

製造現場に委託者側の責任者が常駐していないケースが多いため、製造時のトラブルに迅速に対応できず、判断や指示が遅れることがあります。

ですので、製造中のトラブルに対する対応策や品質管理の方法などは、契約時に明確に取り決める必要があります。

また、管理体制を構築し、プロジェクトの透明性を確保することも重要です。

ODMは、各工程を委託者側と受託者側が協働して進めますが、EMSでは工程全体を一括して請け負うため、「受託者側が商品に関する責任の割合が高い」点が大きな違いと言えます。

ですので、ODMは新しい市場や製品競争に参入を検討しているものの社内のリソースを投入することが難しい企業や、ブランド戦略に注力したい企業に向いています。

一方、EMSは自社のブランド戦略やコンセプトが明確で、製品の品質や供給において厳しい基準を持つ企業に向いています。

最後にアドガワエレクトロニクスのEMSに関する特徴をご紹介します。

アドガワエレクトロニクスでは、EMS委託企業の出張所を社内に設置しています。

そこには、委託企業のスタッフが常駐し、弊社の従業員は日々、委託企業のスタッフと連携を図っています。新製品の生産開始や本格量産などの重要な製造プロセスの際に定期的な協議や報告を行い、生産や品質管理を徹底しているのが特徴です。

弊社では、EMS企業として、前記したEMSのデメリットに対して、実務上のプロセス別に以下の対応を行わせていただいています。

①基板・部品調達時:在庫数を確保し、部品不足による納期遅延を回避

②試作時:試作品1台から、短納期の生産にも対応

③基板実装:SMT(表面実装)で0402サイズ対応、マウンター5ラインやLサイズ(510mmx460mm)基板に対応

④はんだ付け時:手はんだ、自動はんだ、ポイントディップはんだ付け装置に対応可

⑤コーティング時:ポイント型自動塗布機設置、0402サイズや部品間隔1.5mmに対応可

⑥検査時:動作試験、信頼性試験、通電検査(インサーキット、テスタ)実施

⑦組立時:電装品、BOX組立、小型から大型組立対応可

⑧出荷時:出荷検査に内部監査制度を導入

⑨保守時:トレーサビリティ対応、部品修理・代替部品選定実施

当社は、「ISO9001」を取得し、優れた品質の商品を提供しています。EMS受託企業として、独自の内部監査制度を導入し、高品質な商品やサービスを提供できるよう、万全の社内態勢で取り組んでいます。

また、2004年にはKES環境マネジメントシステム(STEP2)認証を取得し、2007年以降はULからの視察を受け入れ、UL認証部品取扱いメーカーの協力会社として活動しています。

さらに、2017年にはISO9001:2015を更新。これらの外部認証機関からの評価を受けており、お客様に対して安心と信頼を提供するため、日々高品質な商品とサービスの提供に取り組んでいます。

当社の基板実装サービスは、試作から多品種小ロット生産に対応した多様な顧客ニーズに柔軟に対応できる生産体制を整えています。

さらに、資材の調達から完成品の組み立てまで、すべての工程を当社の自社工場(滋賀県工場)で一貫生産が可能。お客様自身で、当社の生産体制や品質への取り組みをご確認いただくために、随時工場見学を受け付けております。

なお、新工場が2023年に竣工したことで、これまでのお取引先企業様や新たな取引見込みの企業様が、毎月工場見学に訪れています。

アドガワエレクトロニクスです。プリント基板・部品調達〜基板実装、電気機械器具組立まで、関西・近畿一拠点で一貫生産体制を整えています。製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、企画や開発、設計などの中核能力に集中していただけます。基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して38年(1987年〜)の実績があります。高精度・高品質な製品と技術ノウハウを提供するアドガワエレクトロニクスへぜひお問合せください。

古い #写真 がでてきました。安曇川電子工業が #電子部品 の製造を開始した #1973年 ごろ、50年前の #職場風景 です。最先端の仕事を通して、#地域 の #雇用 を創出するという創業の精神は、現在も引き継がれています。 pic.twitter.com/jtsBuvinON

— 安曇川電子工業|あどがわ (@adogawa_e) June 6, 2023

#製造現場 の様子です。撮影日を見ると #1988年。安曇川電子工業の主力事業のひとつ、プリント #基板実装 が始まったのが、前年の1987年です。 pic.twitter.com/HTkIZPdL36

— 安曇川電子工業|あどがわ (@adogawa_e) June 8, 2023

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024

担当者から御社に最適なご提案をさせていただきます。

担当者から御社に最適なご提案をさせていただきます。