phone0740-32-3333

phone0740-32-3333

ブログ担当Mです!

さて、今回は発光ダイオード(いわゆるLED)実装時の注意点やノウハウをご紹介いたします!

LEDだけでなく、半導体には静電気に敏感な製品が多々存在します。

半導体部品は僅かな静電気でも部品が壊れる危険性があり、扱いには最新の注意を払います。

(冬場、セーターなどを脱ぐときに起こる「バチッ」というあの静電気だけでも容易に破損します)

見かけ上は全く不良に見えないのがネックで、これを防止するため静電気対策は必須です。

安曇川電子工業では全社員が「静電服」「静電靴」「静電帽子」を身に着けており、場所によっては静電手袋・アースバンドなども着用しています。

目次

半導体の実装における注意点は、静電気だけではありません。

実装時のストレス、管理温度、輸送時の衝撃、湿度による吸湿、アウトラインや基板材質なども重要になってきます。

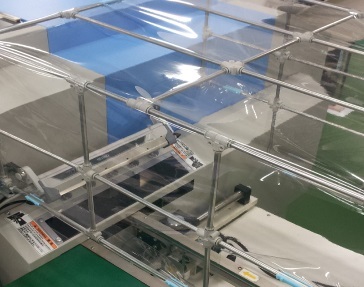

生産ラインではインラインイオナイザーを設置し、工程を進める中で除電できる仕組みを作っています。

イオナイザーはプリント基板を除電し、部品の静電気破壊を予防してくれます。

また、弊社では粉塵防止対策として設備間のコンベアに透明カバーを取り付けています。

LEDの不具合対策は除電だけではありません。

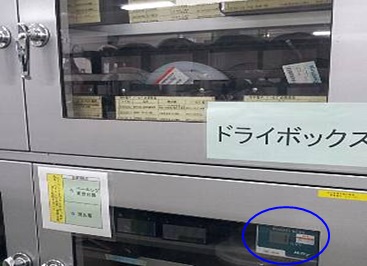

LEDは部品単体の時も吸湿防止のためドライボックスという専用の保管棚に保管しています。

ドライボックスとは、箱の中で低湿度の環境を作り上げ、部品が水分を吸収(吸湿)するのを防ぐ設備です。

吸湿とはパッケージ内部の金属フレームとモールド樹脂界面に水分が溜まる現象です。

LEDは金属製のフレーム材を樹脂により封止した構造をしているため、この状態ではんだ付けを行うとはんだ熱により溜まった水分が急激に気化膨張します。

これによりパッケージクラックやフレームとモールド樹脂の界面剥離などが発生し、断線など不点灯故障の原因となるのです。

― 関連ページ ―

ただし、部品によってはそれ以上の湿度管理を求められるものがあります。

その場合は部品を乾燥させる定温乾燥機なども利用しております。

部品を一定時間・一定温度でベーキング(加熱処理)し、部品内部に入り込んだ湿気を取り除きマイクロクラックを予防する装置です。

ドライボックスより低湿度で管理できる反面、ベーキングにより加熱処理が施されるため極端に熱に弱い部品は利用できない場合もあります。

弊社で表面実装サービスをご検討いただける場合、上記の装置をご相談に応じてご利用いただけます。

その際ご希望の設備があれば遠慮なくお申し付けください。

― 関連ページ ―

チップボンドやクリーム半田を加熱するリフロー炉では、温度プロファイルを機種毎に計測し実績のある温度設定で基板を流しています。

以前まではリフロー炉を出る時に急速にプリント基板を冷却するのが一般的とされていましたが、近年この急激な温度変化で壊れてしまう部品があると分かりました。

これを防止するにはプログラムで回転数を調節出来る専用FANを取り付け、ゆるやかに冷却できるようにする工夫などがありました。

冷却ファンにスライタッグ(変圧器)を外付けした事例です。

この回転数をコントロールできるようリフロー炉を改造し、より細かい仕様に対応できるようになりました。

― 関連ページ ―

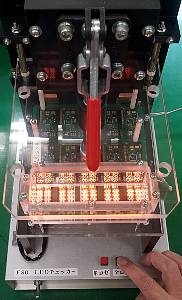

自社開発によりLEDの点灯検査治具も作成いたしました。

これにより、実装前・実装後で部品が本当に壊れていないか確認することができるようになり、確実に不具合を検知できるようになりました。

― 関連ページ ―

検査治具が無いことで不具合検知にお困りの方や、更なる品質向上を検討されている方もまずはお気軽にお見積・お問い合わせください。

― 関連記事 ―

以下のページもよく読まれています!

・【表面実装とは?】表面実装の設備も紹介!(マウンター【YS12F】)

・プリント基板実装における画像検査と目視検査について

・3D加工機で基板実装の作業効率UP!

安曇川(あどがわ)電子工業です。プリント基板・部品調達〜基板実装、電気機械器具組立まで、

関西・近畿一拠点で一貫生産体制を整えています。

製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、

企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、

関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して37年(1987年〜)の実績があります。

高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業へぜひお問合せください。

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024