phone0740-32-3333

phone0740-32-3333

プリント基板に表面実装されるコンデンサとは、電子回路の基本となる部品のこと。電気エネルギーを蓄えたり、放出したりして、電圧の安定やノイズの除去などをおこなうほか、電源そのものとしても用いられることがあります。

この記事では、プリント基板に表面実装されるコンデンサの種類や実装する際の流れ、実装時の注意点についてまとめました。

なお、コンデンサの役割や構造、仕組みについては、以下の記事で詳しく解説しています。ぜひ、併せてご覧ください。

関連記事:「プリント基板のコンデンサの役割とは?電源代わりの蓄電の仕組みも確認」

目次

プリント基板の表面実装に用いられるコンデンサを4つご紹介します。

セラミックコンデンサは、誘電体として高誘電率のセラミックを利用したコンデンサです。熱に強く、小型、優れた高周波特性を持っていることから、コンデンサの中でも一番多く普及しています。

身近な例を挙げると、スマートフォンでは1台あたり約1,200個、ノートパソコンでは約800個、自動車では約8,000個のセラミックコンデンサが搭載されています。

ただし、利用時に気をつける点もあります。印加電圧により静電容量(貯められる電気の容量)が変化する「DCバイアス特性」や、高周波による振動で異音が発生する「音鳴き」、温度や機械的衝撃によりクラックと呼ばれるひび割れや欠けが発生しやすい点は、セラミックコンデンサを扱う上での注意点です。セラミックコンデンサの電極(ターミネーション)エリアに欠けがあったり、電極が露出したりしている場合は、損傷と判断します。一方で、チップの欠け基準(許容可能)をメーカーや顧客が設定している場合があります。例えば、チップ上面の欠けが、部品厚の25%、部品幅の25%、部品長の50%を超えていないなど。また、リフロー工程における過度な高温状態(サーマルエクスポージャー)で、部品が変色した場合は、許容可能とする場合があります。

アルミ電解コンデンサは、陽極のアルミ箔の表面に酸化アルミ皮膜を形成し、誘電体として機能させています。電解質〈陰極〉に電解液〈溶媒に電解質を溶かした液体〉を用いた構造です。また、構造的には非対称で極性(+と-)があります。実装時に誤って極性を逆にしてしまった場合、耐圧の低い陰極箔表面で化成反応が起こります。ガスが発生したり発熱したり、圧力弁動作や封口ゴム離脱などの不具合に至る恐れがあります。

アルミ電解コンデンサの特徴としては、先のセラミックコンデンサや後に説明するフィルムコンデンサに比べて、電気をどれだけ貯められるかを表す静電容量が大きい点が挙げられます。その理由は、アルミ箔の表面にエッチング加工をして凹凸を形成し、電極の表面積を大きくしているからです。さらに、誘電体となるアルミニウム酸化被膜の厚みは電圧に応じて最適化されます。とくに低電圧品では酸化被膜の厚みを非常に薄く形成することで、大容量化が可能となっています。

一方、セラミックコンデンサやフィルムコンデンサと比較して、等価直列抵抗(ESR)が高くなる(発熱が大きくなる)という特性があります。アルミ電解コンデンサは電解液の蒸散に起因する有限寿命品ですが、適切な温度条件で使用することで10年を超える寿命も期待できます。寿命予測には「10℃ 2倍則(※)」が適用されます。

※温度が10℃上昇すると劣化が2倍になる。電解液が温度により気化して封口ゴムから徐々に透過していくため、時間とともに容量が低下、等価直列抵抗(ESR)が上昇し、最終的にはオープン状態(電解液のドライアップ)になる。

電解液の代わりに固体である導電性高分子(ポリマー)を使用した超低ESRの製品、電解液と導電性高分子を組み合わせたハイブリッドコンデンサもあり、使用用途や条件に合わせた選択が可能です。

フィルムコンデンサは誘電体として、以下のようなプラスチックフィルムが使われます。

誘電体(プラスチックフィルム)の素材によって、耐熱性や耐寒性、絶縁抵抗、コスト(価格)が異なります。例えば、ポリエチレン・テレフタレート(PET)を誘電体とするフィルムコンデンサは最も一般的で、耐熱、耐寒性に優れて安価です。

また、ポリプロピレン(PP)を誘電体にしたフィルムコンデンサは、大電流用に適している一方で、先のポリエチレン・テレフタレートを誘電体にしたフィルムコンデンサよりも耐熱性に劣るというように。

誘電体が、

このように誘電体の種類によって、フィルムコンデンサの性能は異なります。各々の誘電体の特性を知ったうえで、使用用途や求める条件に見合ったタイプを選ぶのが、製品価値を高めることにつながります。

フィルムコンデンサの特徴は、温度による静電容量の変動がセラミックコンデンサやアルミ電解コンデンサに比べて小さい点です。上記のコンデンサは、温度変化によって電気を貯められる容量(静電容量)が10%以上変動しますが、同条件下のフィルムコンデンサの静電容量は数%程度しか変動しません。さらに、フィルムコンデンサは、外部の電源や他の回路から電圧を供給しても(印加電圧が変化しても)静電容量はほとんど変化しません。この特性(DCバイアス特性の変化がないこと)は例えばオーディオ回路で活かされ、フィルムコンデンサを使用したオーディオ回路は、ひずみが少なく音質が向上します。

また、物性が安定したプラスチックフィルムを誘電体として用いているため、定格範囲内(適切な電圧・温度条件下)で使用していれば磨耗故障にいたらず、他のコンデンサと比べても長寿命です。10年以上を設計目標寿命とするメーカーもあります。

可変コンデンサは、一定範囲で静電容量を調整できるコンデンサのことです。ドライバーを用いたりツマミを回したりして、電極として用いる極板の位置や間隔を変えることで、容量を変化させる仕組みです。このように、機械的な変化を加えて調整する構造であることから、他のコンデンサに比べて静電容量は小さめです。

もともとは、ラジオやアマチュア無線のチューニングなどに使用されていましたが、今ではあまり用いられていません。

現在使われている主流のコンデンサは、すでにご紹介したセラミックコンデンサ、フィルムコンデンサ、アルミ電解コンデンサなどです。

<お気軽にお問い合わせください>

チップコンデンサとは、小型のコンデンサを「チップ部品」にしたものです。

この項目では、チップコンデンサを含むチップ部品がどのようなものかご紹介します。

「チップ部品」とは、プリント基板へ電子部品を実装するときに用いられるSMT(Surface Mount Technology / 表面実装技術)向けの小型の部品の総称で、チップコンデンサもチップ部品の一つです。

表面実装工程では、あらかじめ基板にはんだペーストを印刷(塗布)しておき、その上に、マウンター(表面実装機)を用いてチップ部品を搭載します。

次に、リフロー炉と呼ばれる窯のような設備で加熱し、はんだペーストを溶かして部品を実装していきます。

現在、全世界で生産されているコンデンサの約80%は、チップタイプのセラミックコンデンサです。1608(1.6×0.8mm)といった小さなサイズのセラミックコンデンサでも100µF(マイクロファラド)の最大静電容量(どのくらい電荷が蓄えられるかを表す量)を実現するものもあります。

チップタイプのセラミックコンデンサは、そのサイズの小ささや静電容量から身の回りでもスマートフォンやパソコンなどの高密度回路に広く使用されています。

関連記事:「表面実装技術のSMT。工程の流れと注意点を、動画、イラストを交えて紹介」

プリント基板への電子部品の実装方法は、SMT (表面実装技術)の他に、THT(Through Hole Technology / スルーホール技術)があります。

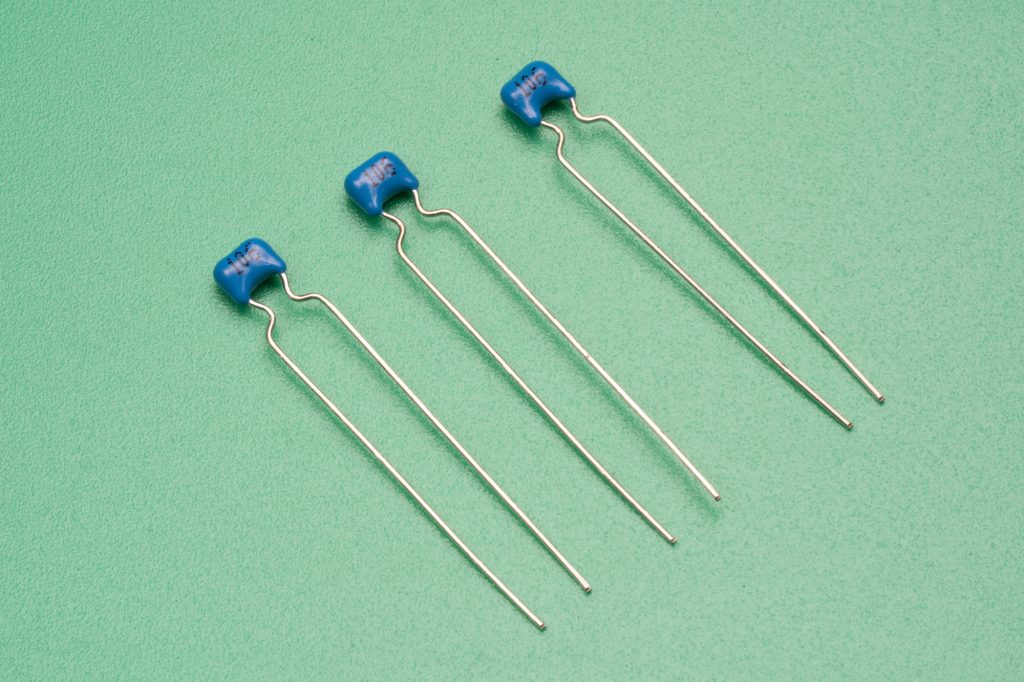

THTは、プリント基板の穴に電子部品のリード線やピンを通し、基板の裏側ではんだ付けをする実装方法です。そのため、以下の画像のセラミックコンデンサのように、リード線やピンが付いている部品が用いられます。

基本的に、チップコンデンサを含むチップ部品はプリント基板の穴を通すリード線を持たないため、THTで実装されることはありません。

※一部、SMTに対応したリード形状のチップ部品もあります。例えば、リード形状がL字型のガルウィングタイプやJ字型のJリードタイプ、直線上のフラットリードタイプがあげられます。

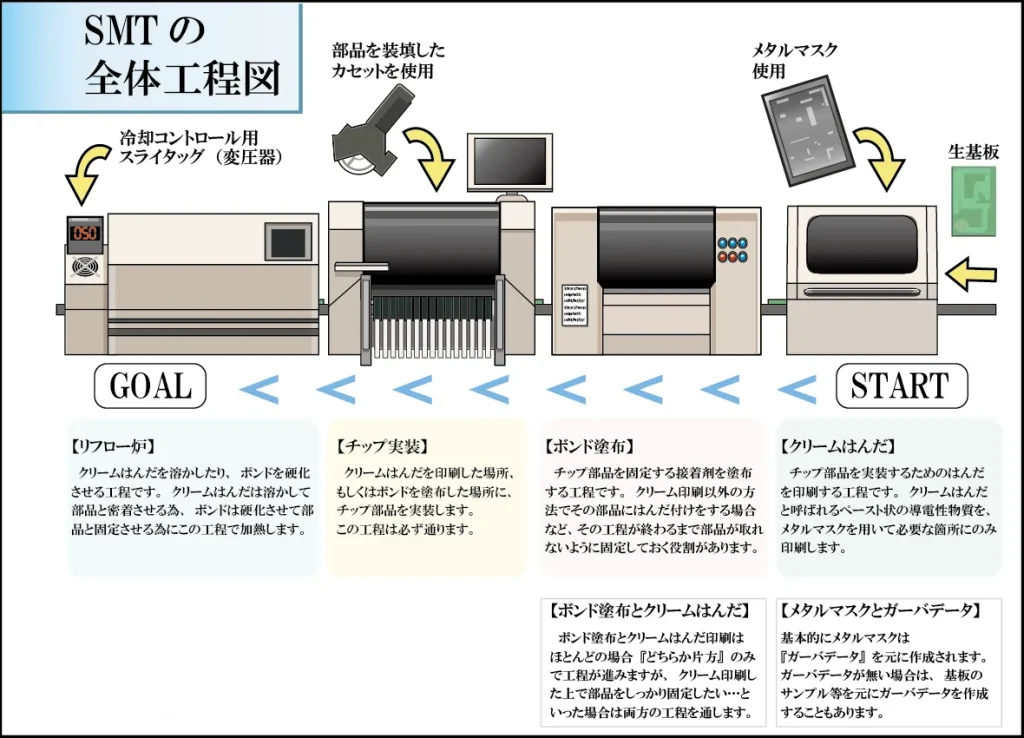

チップ部品をプリント基板に表面実装するときの流れを解説します。弊社(アドガワエレクトロニクス)では、SMTを用いて以下の流れで実装しています。

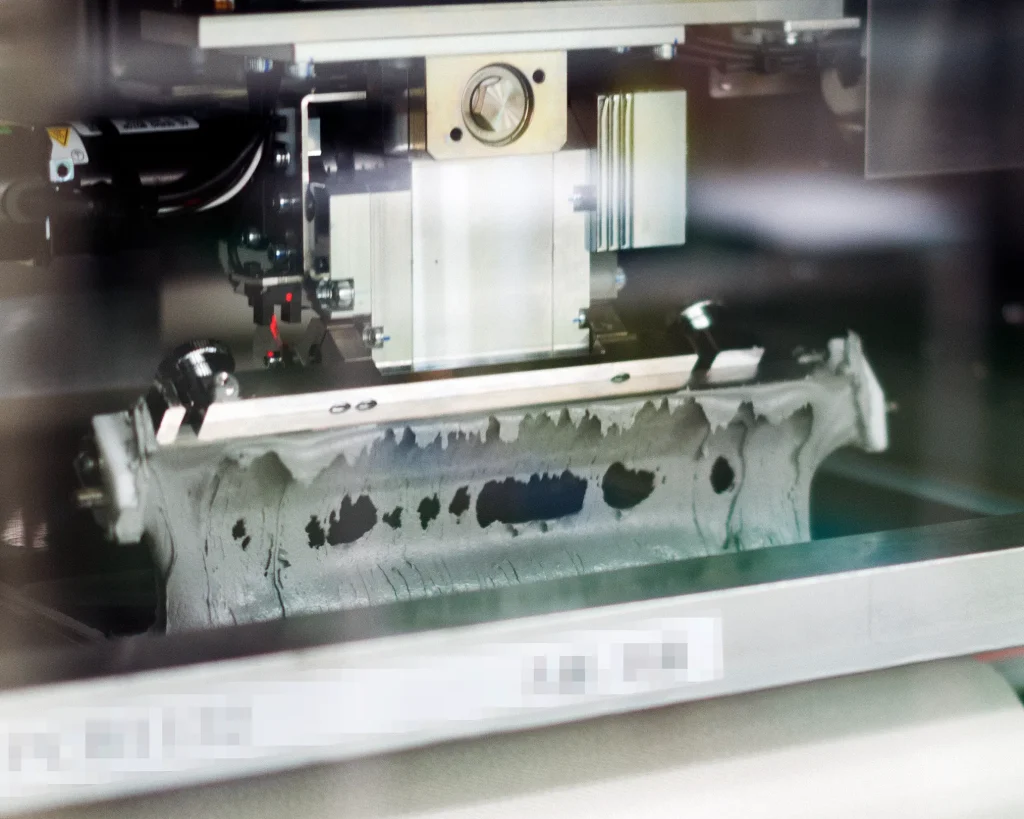

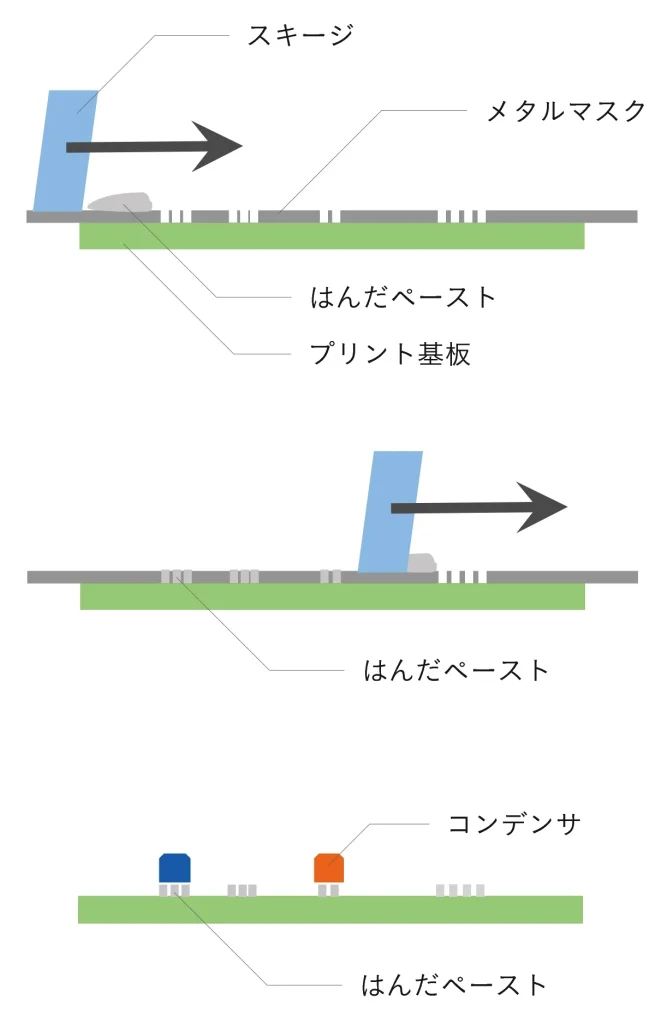

専用の装置を使って、ペースト状の導電性物質であるクリームはんだを基板上に印刷(塗布)する工程です。

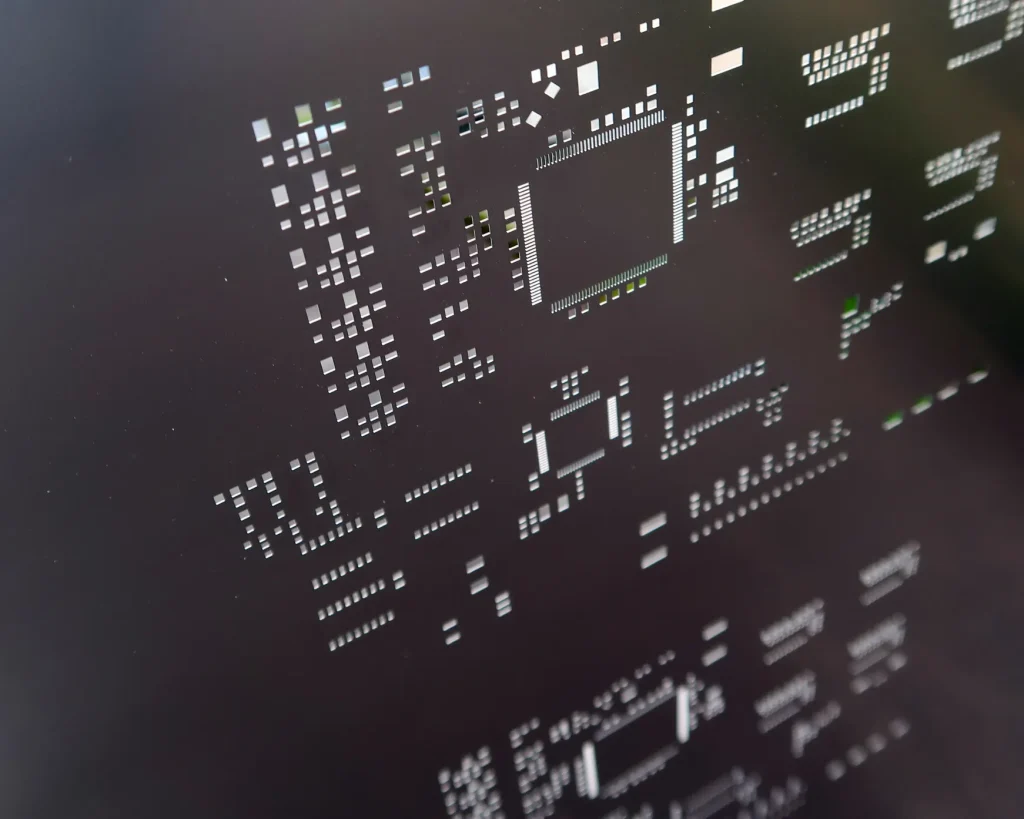

流れとしては、まず、基板にメタルマスク(金属板)を重ねます。このメタルマスクには、はんだを塗布したい箇所と同じ位置に穴が開いています。

次に、メタルマスクにクリームはんだをのせて、スキージと呼ばれるへらで、開口部にはんだを流し込みます。

このようにメタルマスクを使うことで、基板上の必要な箇所にのみクリームはんだを印刷(塗布)できます。はんだを印刷した箇所には、後の工程でチップコンデンサなどの表面実装部品を実装(搭載)します。

関連記事:「プリント基板に使うフラックスの役割とは?はんだ付け促進の仕組みについて」

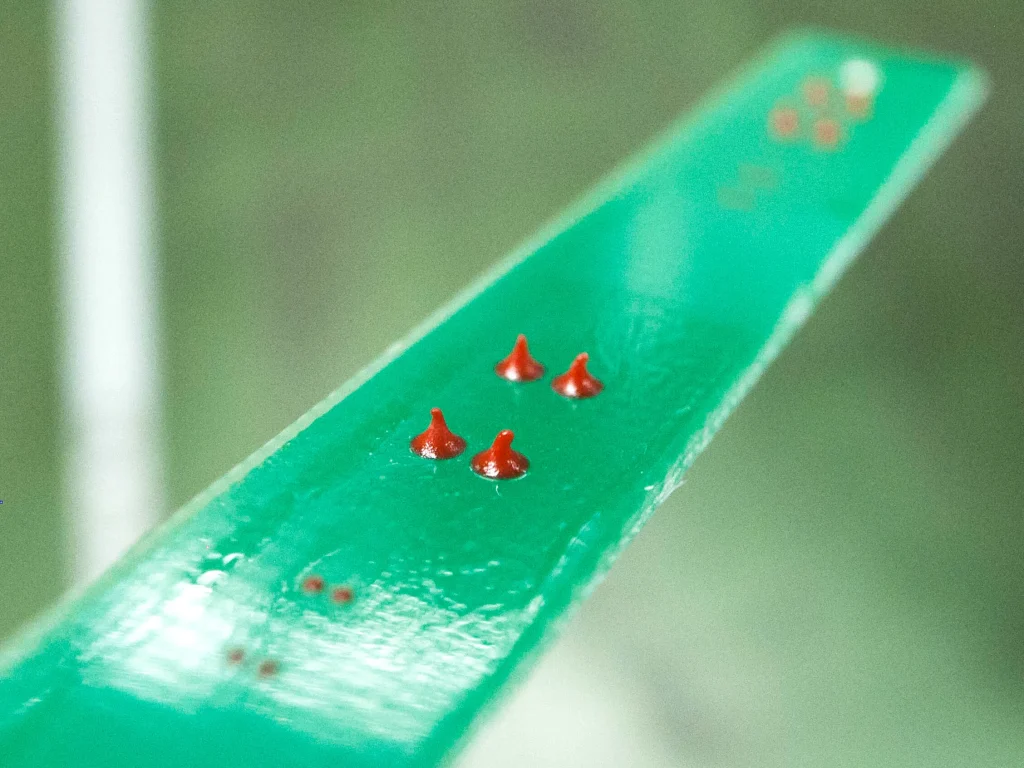

ボンド(接着剤)を塗布する理由は実装の精度を上げるためです。赤褐色のボンドを、実装する部品の場所(ロケーション)に打ち、後工程で部品を実装します。

チップ部品をボンドで固定することで、例えば両面プリント基板の、リフロー時の部品落下やズレ、浮きが抑制でき、高精度な実装につながります。

表面実装機(チップマウンター)を使って、プリント基板上の所定の位置に電子部品を搭載する工程です。マウンターには、あらかじめチップ部品の種類や搭載位置、部品の搭載方向などの情報などがプログラミングされています。

作業時には、リール状のチップ部品をカセットにセットして装置を起動すると、正確かつ高速な実装が自動的におこなわれます。

部品搭載時の位置補正には、カメラの画像認識技術が用いられています。

リフロー炉と呼ばれる機械を使って、基板にチップ部品をはんだ付けする工程です。まず、リフロー炉を通過させることでクリームはんだを溶かし、基板とチップ部品を馴染ませます。その後冷却することで基板とチップ部品をはんだ付けします。

ボンドを塗布した場合は、リフロー炉内の熱でボンドが硬化します。クリームはんだが溶ける温度とボンドが硬化する温度はそれぞれ異なるため、温度調整を図って加熱による基板や部品への負荷が最小限になるように配慮します。

コンデンサを取り扱うときの注意点を3つご紹介します。

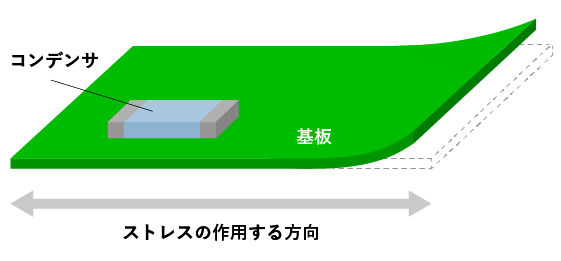

プリント基板に使用されるセラミックコンデンサは、引張応力に弱いという特性を持っています。引張応力とは、外からかかる力(外力)によって引っ張られるとき、物体内部にその外力とつり合おうとして生じる抵抗力のことです。

プリント基板の製造工程では、表面実装後の基板分割時に引張応力がかかることがあります。

表面実装が完了した段階では、基板1枚(シート)に、板チョコのように同じ基板が並んでいる状態です。

その後、シートから個別の基板を切り離すのですが、このときにたわみやひねりなどのストレスがなるべくかからないように、設計の段階からセラミックコンデンサの配置を考慮することが不可欠です。

例えば、以下の図のように、ストレスがかかる方向と平行にコンデンサを配置した場合、たわみをダイレクトに受けてしまいます。

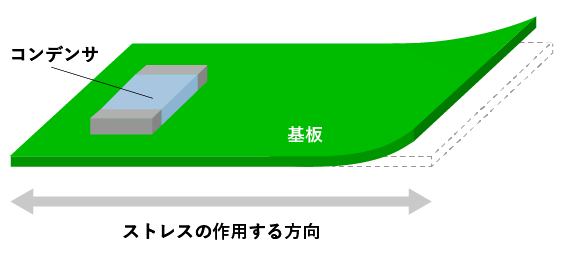

一方で、以下の図ようにストレスのかかる方向と垂直に配置することで、コンデンサに伝わる基板のたわみを軽減させることが可能です。

また、弊社(アドガワエレクトロニクス)では、お客さまが求める品質水準に応じて基板分割機(ルーターカッター)を使用します。基板分割機(ルーターカッター)を使うことで、基板分割時のコンデンサにかかるストレスが、Vカット(V溝)に沿った手割り作業よりも少なくなります。

コンデンサをプリント基板に実装するときは、表面実装機の吸着ノズルの調整が必須です。吸着ノズルには、コンデンサをはじめとする電子部品を吸い上げて、プリント基板の部品搭載位置にまで運ぶ役割があります。

その吸着ノズルの調整項目のひとつに、「下死点(BDC、bottom dead center)」が挙げられます。不死点とは、ノズルが下降して、部品を基板上に実装するときの一番低い位置のことです。この下死点の設定が低すぎる(基板に近すぎる)と、ノズルが吸着したコンデンサが基板と接触して圧力がかかり、クラック(割れ)の原因になります。一方、下死点が高すぎる(基板から離れすぎる)と、部品を基板に向けて落下させることになり、部品と基板との接合が甘くなったり、実装位置の精度が低くなったりします。

下死点は、基板の反りやたわみを矯正して平らな状態にした後に設定する必要があります。基板の裏面から反りやたわみを防ぐ治具(サポートピン)をあてがうのも対策のひとつです。

電解コンデンサには極性があるため、実装時に+と-の向きを間違えないように注意が必要です。

仮に、誤って実装した場合も、コンデンサとしては一時的に機能する場合があります。しかし、電子回路では電流が流れない絶縁箇所や経路で電流が漏れ出す(漏れ電流)ことで、ガスが発生したり、発熱したり、また圧力弁動作や封口ゴム離脱などの不具合に至る恐れがあります。

実装時に+と-の向きを間違えないように、電解コンデンサには陰極を示す印字があります。例えば、表面実装品の陰極表示ならケースに黒色印字されている側が陰極であったり、リード形の陰極表示なら外装スリーブ(外装材)に白色の帯がある側、またはリード線の短い方が陰極であったり、誤挿入防止の端子形状や端子加工が施されています。

見分け方の例を一覧にしました。

| チップ部品 (表面実装品) |

台座が欠けている方→(+) 色で塗りつぶされている方→(-) |

| リード付き部品 | リードが長い方→(+) リードが短い方→(-) |

| 色が薄く「-」と記載がある側→(-) | |

| 輪型のくぼみがあり「+」と記載がある側→(+) |

ただし、電解コンデンサの種類によって極性の表示が異なる場合もあるため、必ず確認してから実装することが大切です。

ここまでお伝えしてきたように、コンデンサの取り扱いには複数の注意点が存在し、プリント基板への実装時においても高度な知識や技術が求められます。

弊社(アドガワエレクトロニクス)は、プリント基板の実装に38年の実績があり、豊富な技術やノウハウを活かしたサービスを提供しています。電子部品の実装に関するご相談がございましたら、どうぞお気軽にお問合せください。

関連記事:「事前準備、道具選び、部品知識 ……。表面実装のはんだ付けで失敗しないコツ」

アドガワエレクトロニクス(旧:安曇川電子工業)は、アートワーク設計された基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案が得意です。

さらに、基板実装だけでなく、電気機械器具組立のOEMメーカーとしての実績を多数保有しています。

このようなご相談がございましたら、プリント基板実装に関して38年の実績があり、高精度・高品質な製品と技術ノウハウを提供するアドガワエレクトロニクス(旧:安曇川電子工業)へお問合せください。

担当者から御社に最適なご提案をさせていただきます。