phone0740-32-3333

phone0740-32-3333

― この記事は、2020.11.24に投稿した内容を編集したものです ―

SMTとは表面実装のことで、プリント基板の表面にICチップなどの電子部品を取り付ける方法です。

SMTは一般的に、ペースト状のはんだを印刷装置で基板に塗りつけ、チップマウンターで実装、

最後にリフロー炉で部品を接着するまでの工程を指しています。

そこで今回は、SMTで多くの部品をプリント基板に実装してきた安曇川電子工業が、

SMTの工程の流れや部品の扱いについて注意すべき点などをご紹介します。

目次

SMTは、Surface Mount Technology の略で、表面実装技術のことです。

回路パターンを持つプリント基板の表面に電子部品を搭載して、

基板の電極と部品の電極を接合すること、電子回路基板を組み立てる技術全般を示します。

また、プリント基板に実装する部品のことを、SMD(Surface Mount Device)と呼びます。

スルーホールと呼ばれる、穴に金属棒型の電極(リード)を通して固定する工法技術に代わって、

SMTは、現在の基板組み立て工法の主流技術です。

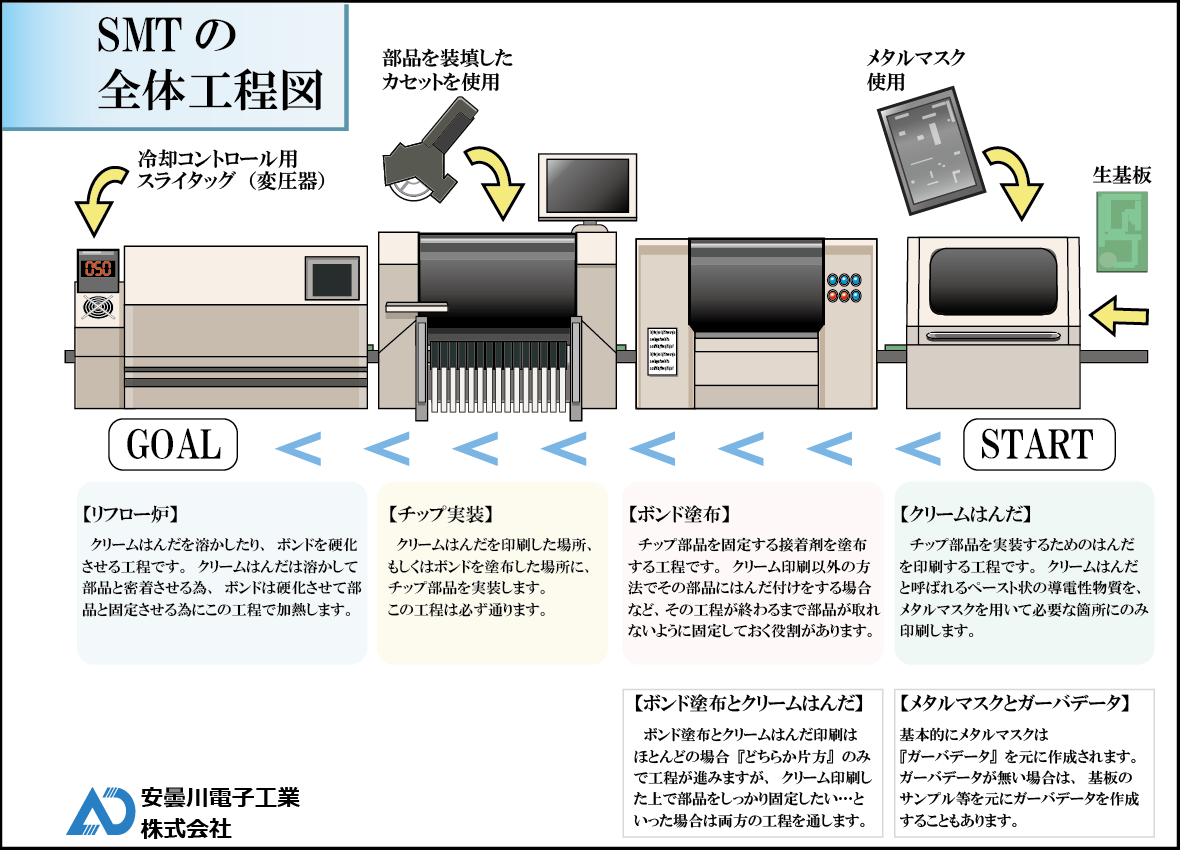

SMTの工程は主に、

(1)はんだ印刷工程

(2)マウント工程

(3)リフロー工程 の3つに分けられます。

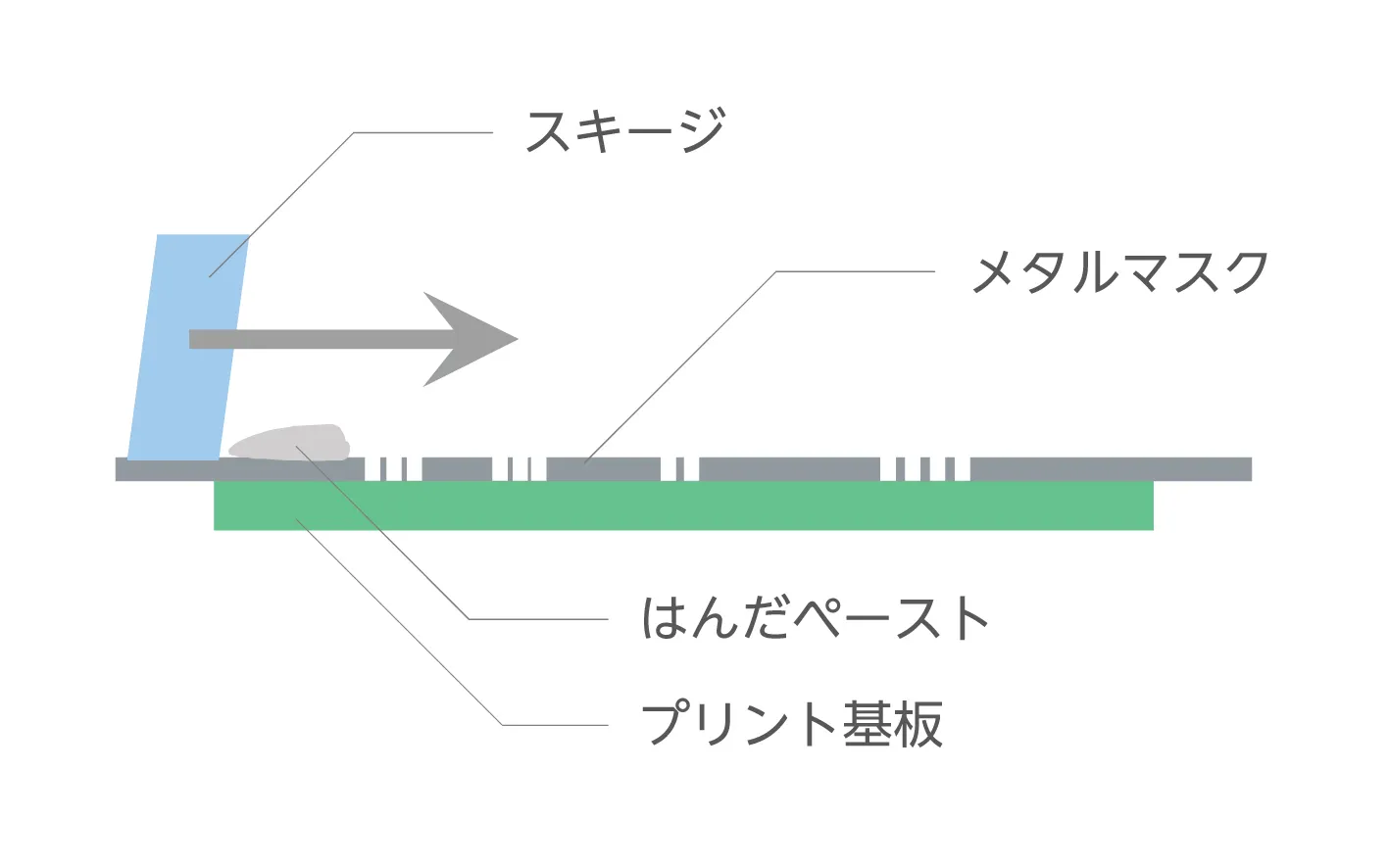

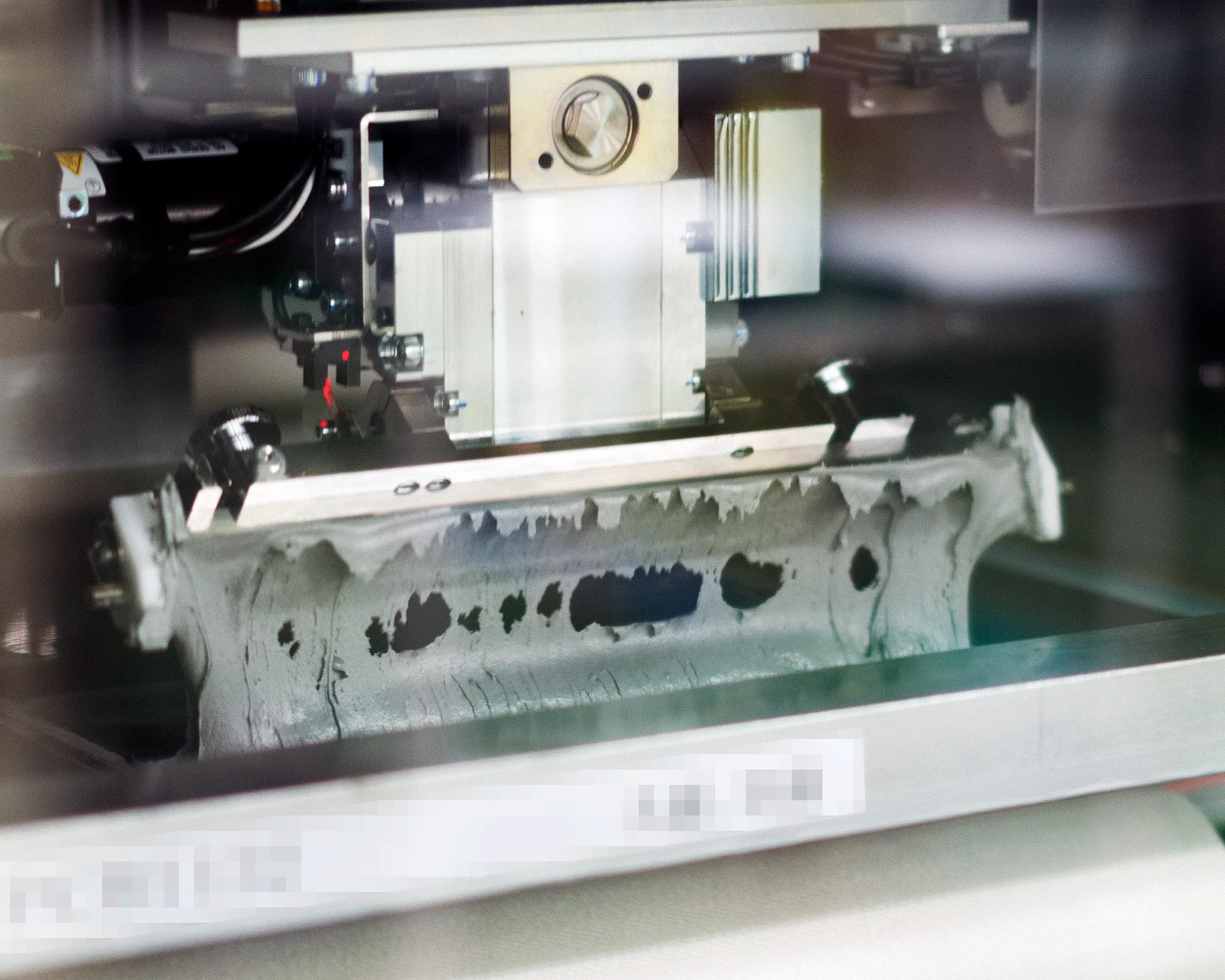

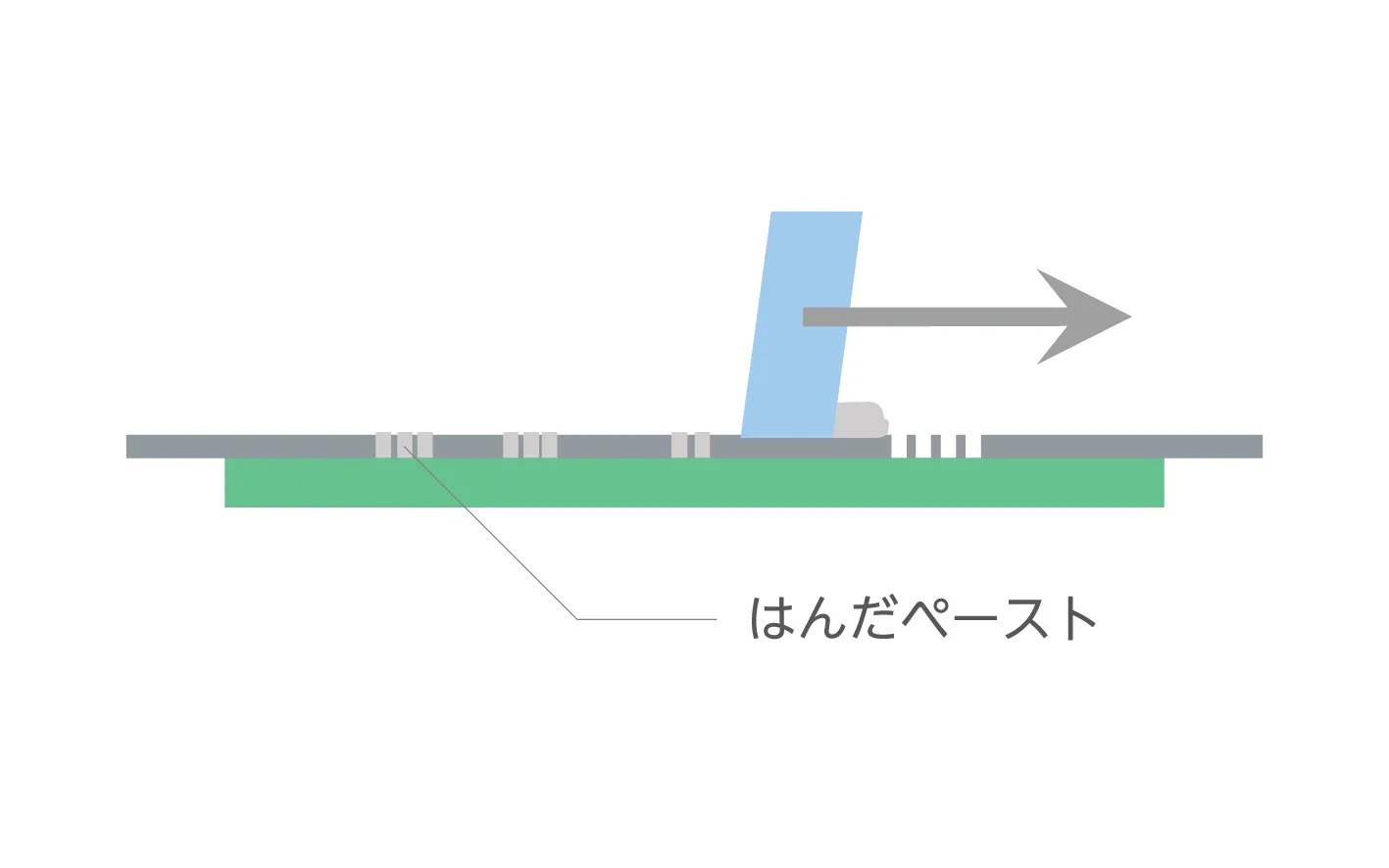

細かい粒子状のはんだとフラックスなどを混ぜ合わせたペースト状のクリームはんだを、

専用の印刷装置で基板上のパッドに塗りつけて印刷します。

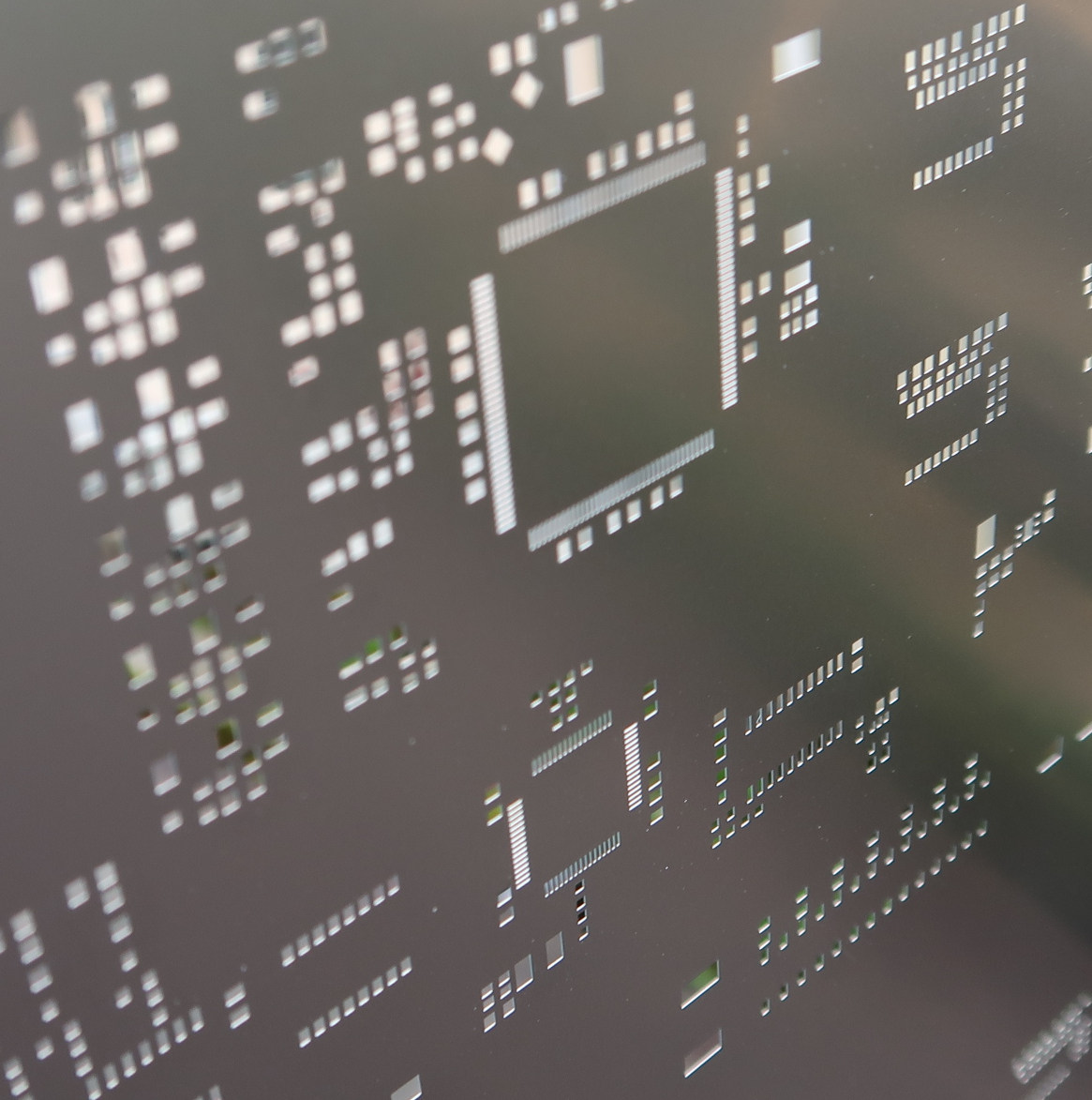

基板実装ではメタルマスクを使ってはんだを印刷します。

はんだを開口部に滑らかに、均一に印刷できるかは、メタルマスクの性能に左右されます。

メタルマスクは、基板設計に合わせてステンレスに穴を開けた金属製品で、

SMT(SurfaceMountTechnology、表面実装技術)用の治具です。

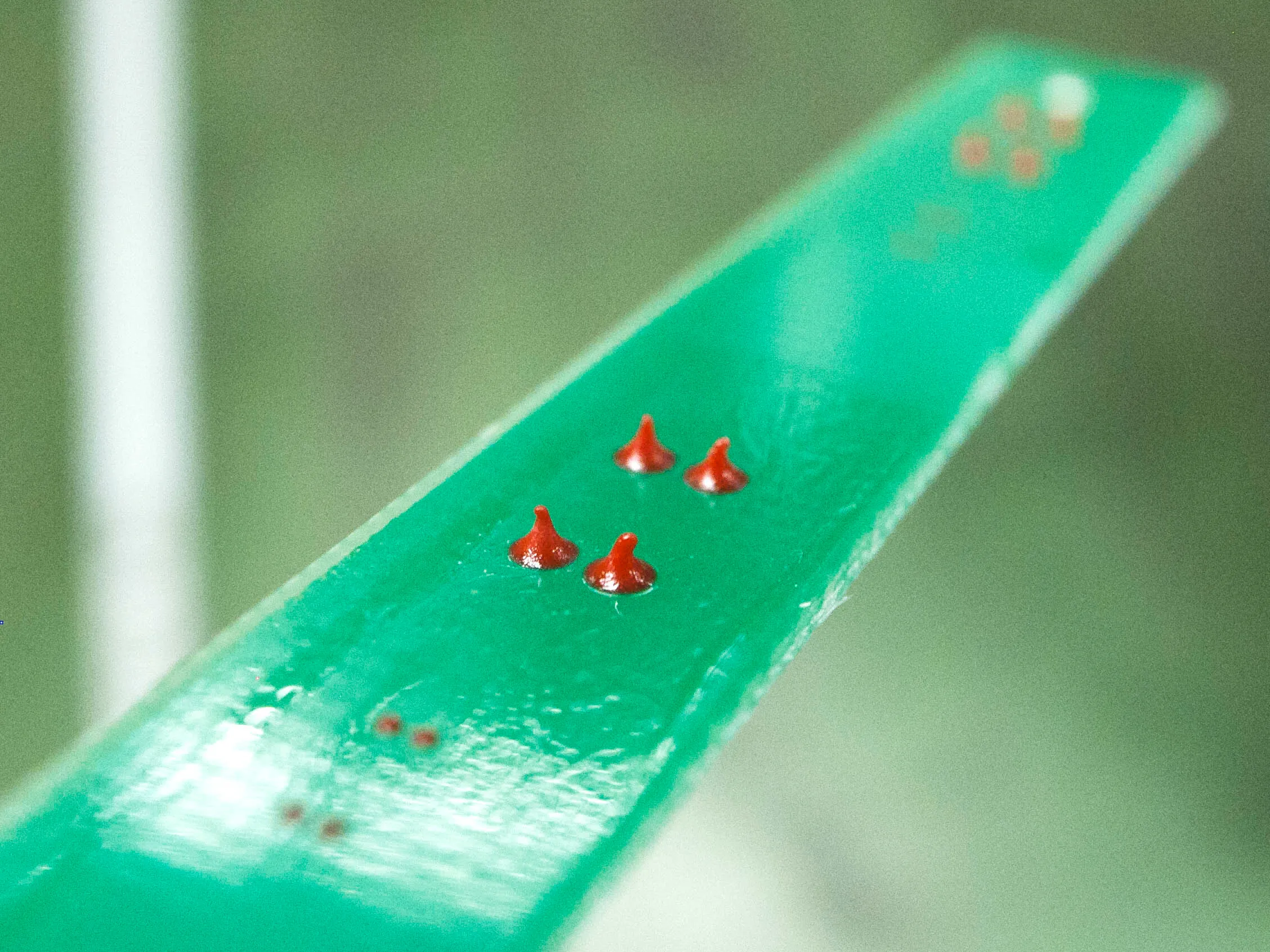

はんだ印刷の代わりにフローはんだを使用する場合は、ボンドを塗布して部品を固定します。

これは、フローはんだの工程で部品を実装する際に部品が落ちないように固定するのが主な役割です。

チップ部品を固定する接着剤を塗布します。

はんだ付けまでに部品がズレたり、基板からこぼれ落ちないように固定します。

#機能 と #美しさ は相容れるもの。#製造現場 は、#機能美 にあふれています。写真は、#電子チップ 部品を固定するための #ボンド塗布 の跡です。植物や動物の形状、性質を、#新幹線 を始めとする乗り物の形状に応用しているのはよく知られています。 pic.twitter.com/QCndKBtsO2

— 安曇川電子工業|あどがわ (@adogawa_e) May 17, 2023

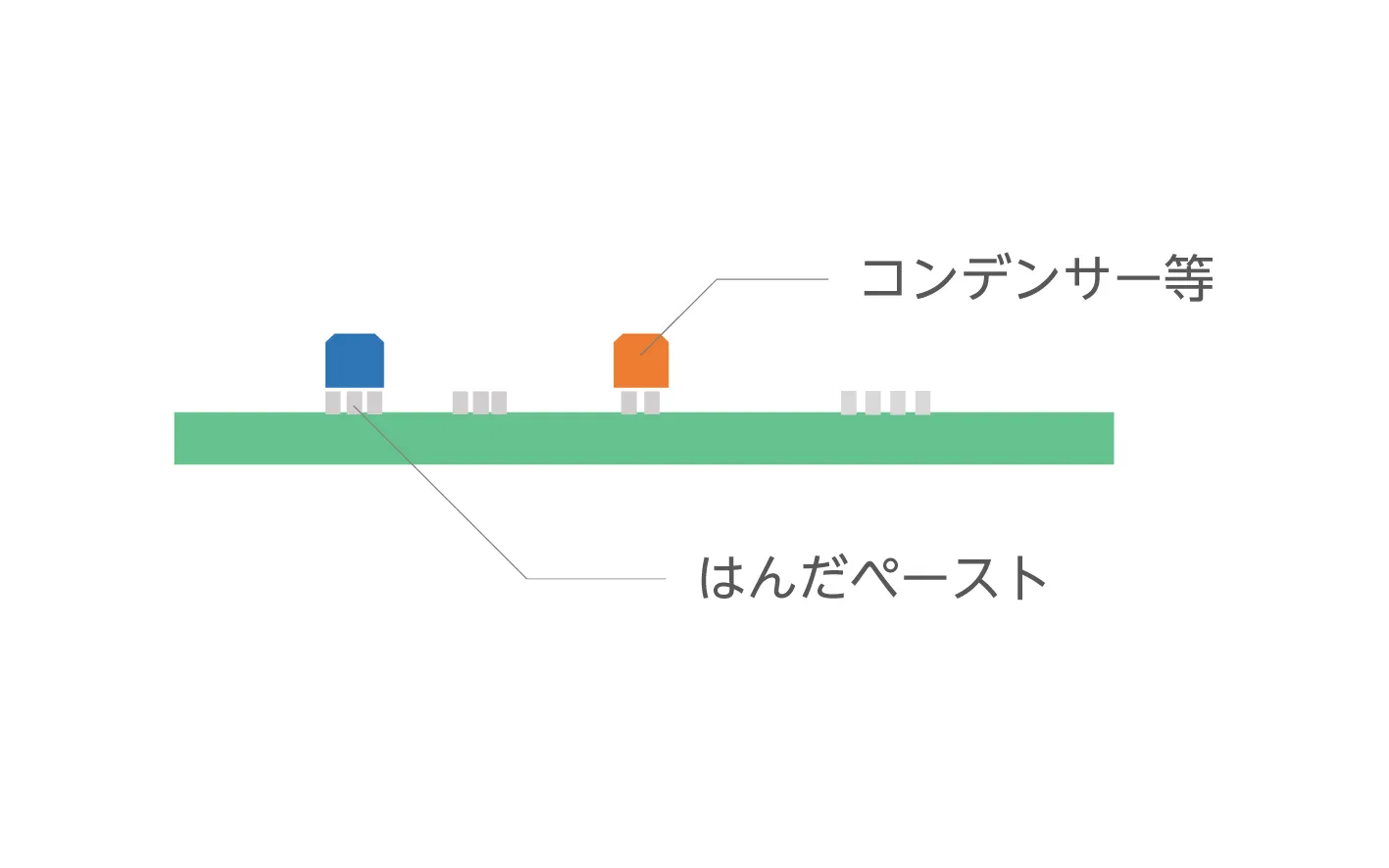

マウント工程は、クリームはんだとチップボンド作業を終えたプリント基板にチップ部品を実装する工程です。

#電子チップ を基板に、#チップマウンター(#YSM20R/#YAMAHA)で表面実装します。

はんだペーストを溶かす熱処理をこの後、リフロー炉で行いますが、リフローがラインの #ボトルネック です。

リフロー炉前のライン混雑を避けるため、チップマウンターの動作速度を制御して、作り過ぎを回避します。 pic.twitter.com/BW7eXaWlXJ

— 安曇川電子工業|あどがわ (@adogawa_e) October 19, 2023

カセットにリール部品をセットできる数が限られるため、

またリール部品を切り替えるため、カセットは複数台用意しています。

写真のようなリール部品は、表面実装機(SMTマウンター)に取り付ける前に、カセットフィーダーにセットします。

表面実装機(SMTマウンター)を止めないと、カセットフィーダーを取り付けられません。

カセットを複数台用意するのは、内段取りの作業時間を短縮する、つまり機械設備の稼働時間を延ばす工夫です。

ここまでの工程で、部品はまだ基板にただ乗っかっている状態ですが、リフロー炉の工程で部品を固定させます。

実装した基板に熱を加え、クリームはんだを溶かして部品と馴染ませます。

そしてチップボンドで熱によりボンドを硬化させ、フロー半田工程まで部品が取れないように固定します。

クリームはんだの溶ける温度とチップボンドの硬化する温度はそれぞれ異なるため、

工程によって適切な温度に調整し、基板に極力負荷がかからないよう配慮します。

そして最後に、リフロー炉の出口で冷却します。

部品を手で実装することもありますが、

品質面やコスト・スピードにおいて優れている手法ではないため、多くの場合でSMTが採用されます。

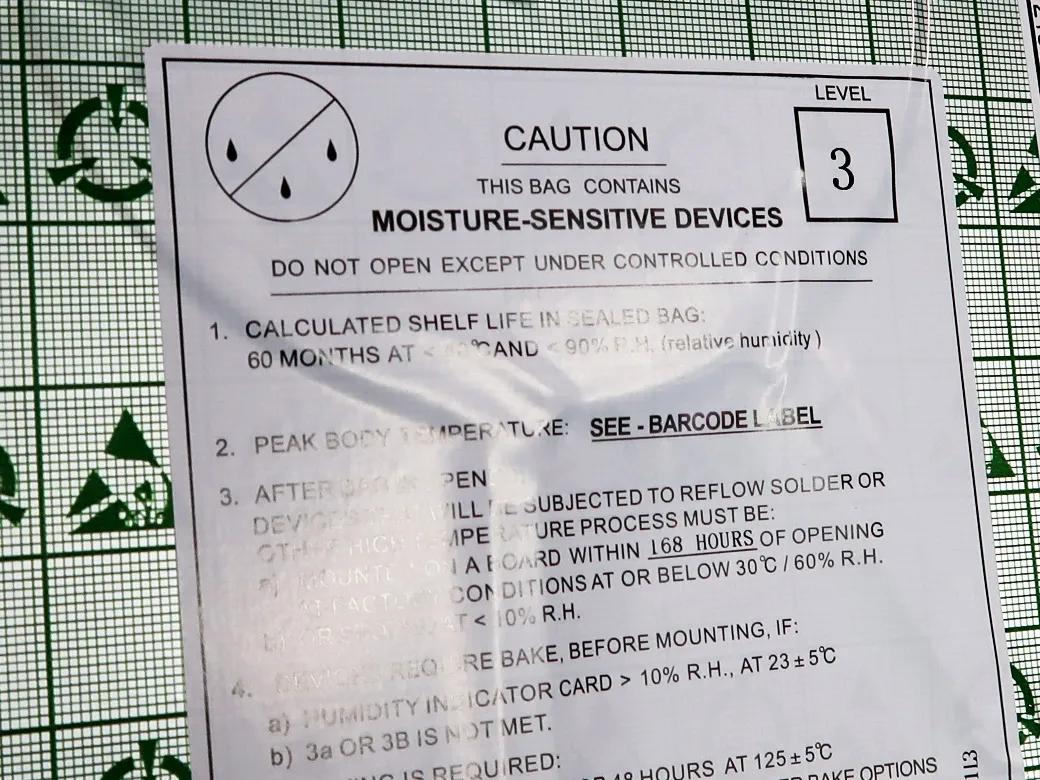

真空パックで入荷する電子部品があります。

半導体パッケージの封止樹脂等は、空気中の水分を吸湿します。

リフロー加熱時に、その水分が気化し、体積の膨張で破損することも。

パッケージにあるMoistureSensitivityDevice(MSD)は、MSL管理が必要な電子部品です。

MSLはMoistureSensitivityLevelの略で、写真の製品の場合は、レベル3です。

MSLは、この現象を防ぐために制定された規格で、

レベルごとにフロワーライフ(室内放置寿命)が設けられています。

レベル3は、168時間(1週間)です。

#電子部品 や #プリント基板 を保管する #湿度管理室、#ドライボックス を増設しました。

湿度管理室は、湿度が40%以下になるように、ドライボックスは1〜2%で制御しています。

プリント基板の吸湿は、金属腐食や #はんだ の濡れ性低下を引き起こし、長期保管に注意が必要です。 pic.twitter.com/7KHrXqkSUm

— 安曇川電子工業|あどがわ (@adogawa_e) December 4, 2023

基板外観検査装置(オムロンVT-S1080)を2023年9月に導入しています。

生産ラインに組み込むインライン型の検査装置で、

ロット途中のエラー情報の一元管理、瞬時の情報共有が可能です。

導入前には、現場のオペレーターが約40時間(1週間)の研修を受講しました。

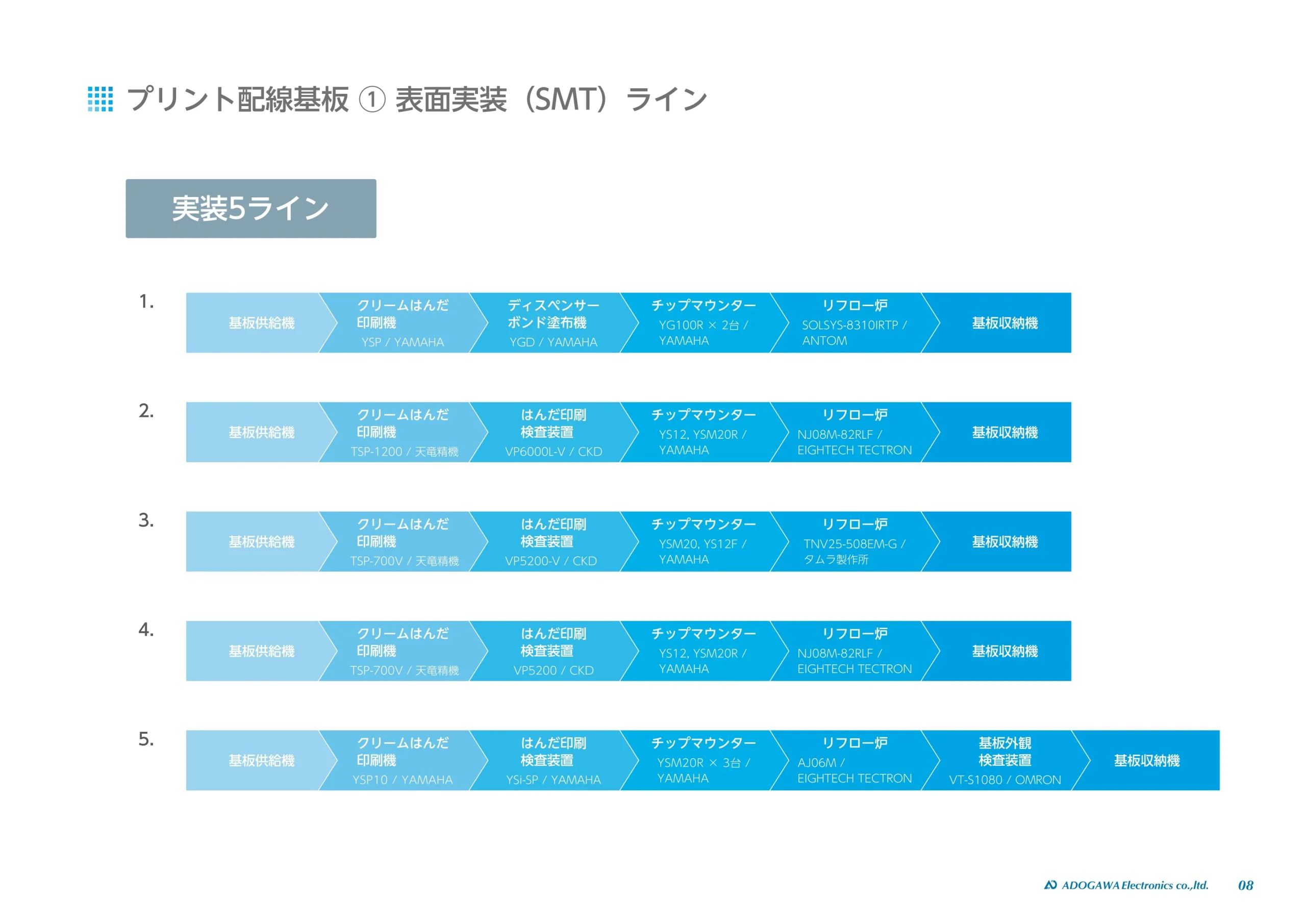

表面実装(SMT)5ラインを整備し、基板外形Lサイズ(510mmx460mmまで)の実装も可能です。

SMTの工程で効率よく部品を実装するために、

安曇川電子工業では、大きい部品は片面に集めるように配置しています。

また、両面実装をする場合は、大きい部品を実装する面は後で対応することにしています。

なぜなら、先に大きい部品を実装をしてしまうと、反対の面を実装する際に、

逆さになった大きな部品が重さに耐えられずリフロー炉で落下する可能性が高くなるからです。

他にも、部品が正しく作動するために、はんだの量にも配慮をしています。

例えば0603(0.6mm×0.3mm)サイズの小型部品では、はんだを少なくする必要がありますが、

大きな部品でははんだを多くしなければなりません。

そのため、部品のサイズを極力揃えて実装するように工夫すると、

はんだ量の調整がしやすく精度の高い実装が可能となります。

部品を実装する際は、自動機(マウンター)で大量の数の部品を扱うため、

部品を付け間違えると一度に数百台の不良が発生してしまいます。

そこで安曇川電子工業では、全ての部品にシリアル番号のバーコードを付けており、

付け間違いが即座に分かるようにしています。

また、どのシリアルの部品を、いつ、どこで使用したか、トレーサビリティがとれます。

さらに、部品が今、どこ(棚番号、設備No.、台車No)にあるか分かるようにデータベース化しています。

安曇川(あどがわ)電子工業です。プリント基板・部品調達〜基板実装、電気機械器具組立まで、

関西・近畿一拠点で一貫生産体制を整えています。

製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、

企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、

関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して25年の実績があります。

高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業株式会社へぜひお問合せください。

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024