phone0740-32-3333

phone0740-32-3333

ブログ担当Mです。今回は、弊社内での改善事例である

チップマウンター(SMT工程)での品質改善についてご紹介します!

基板には様々な部品が実装されており、それらの耐久性、脆弱性は多岐にわたります。

同じ条件・同じ時間で作業をしても、部品1個1個の細かな特性・保管状況により、

部品が不良になる場合があります。

部品の損傷につながる原因は多岐にわたりますが、主に以下のような要因があります。

1.部品の保管条件(吸湿)が悪かった場合

(ベーキング時の剥離、リフロー炉での熱膨張による破損)

2.部品を急激に冷やしたことでの熱衝撃による破損

リフロー炉の冷却時に発生)

上記1に関しては部品の湿度管理を行うことでほぼ発生防ぐことができました。

(以下リンクにてその改善をご覧いただけます)

関連記事:部品を長持ちさせる湿度管理の秘訣!

問題となるのは2のリフロー炉での破損です。

これは後述する『かつての業界の常識』も関連していました。

リフロー炉(リフロー工程)とは、

クリームはんだを熱で溶かして吸着したり、チップボンドを硬化させて固定させる工程です。

上記処理が完了した後は冷却装置によって基板を冷却します。

この基板を冷やすスピード(冷却スピード)が早いほど半田の接合強度を向上させることができるため、

昔からリフロー炉は基板を急冷却をすることが常識となっていました。

急冷却が当たり前でしたので、

リフロー炉に冷却スピードをコントロールできるような機能は備わっていなかったのです。

時代は変わり、半導体製造業にも新しい技術がどんどん舞い込んできました。

携帯電話が小型化するように、基板も部品も小型化されました。

その結果、チップ部品も多様化し『高性能だが熱衝撃に弱い部品』が多くなり、

かつての手法のままでは多くの損傷を招く事となりました。

最先端のリフロー炉を導入すればそれらの機能が備わっていますが、

設備の値段も高く、気軽に導入をすることができません。

そこでこのリフロー炉を改造することにしました。

冷却ファンにスライタッグ(変圧器)を外付けし、

回転数をコントロールできるようにしました。

これにより急冷用ファンの力加減を調整できるようになり、

緩やかに冷却することが可能となりました。

結果、弱耐熱部品の不良がほぼ発生しなくなりました。

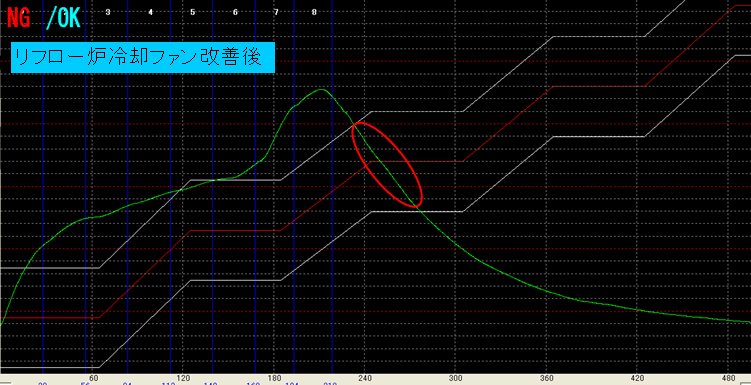

以下が改善前・改善後の温度プロファイルです。

赤〇箇所を確認するとお分かりの通り、緩やかに冷却されています。

上記の通り部品の損傷は減りましたが、反面『半田強度』の弱さが課題になりました。

これについては1年間データ測定を繰り返し、最適な温度を導くことができました。

(現在は半田強度も部品も良質を保てています)

以下関連記事を参照されるとお分かりいただけますが、

安曇川電子工業は『既存の設備をいかに有効活用するか』に注目した改善をしています。

これらの提案力とノウハウはお客様のお困り事解決にきっとお役に立てると思いますので、

是非お気軽にお問合せ下さい。

関連記事(以下記事もよく参照されています)

担当者から御社に最適なご提案をさせていただきます。