phone0740-32-3333

phone0740-32-3333

― この記事は、2023年7月21日に公開した内容に加筆修正したものです ―

プリント基板を扱う上で必ず必要な工程に「基板実装」があります。基板実装とは、プリント基板に電子部品を実装(搭載)して電子回路として作動させるようにすることです。では具体的にはどのような工程で、どんな方法があるのでしょうか。

今回は基板実装の基礎知識や手法、注意点について説明します。

目次

基板実装とは、基板設計が完了したプリント基板に、電子部品をはんだ付けして電子回路を形成する工程のことです。

また、基板実装の方法は表面実装と挿入実装の2種類あり、はんだ付けする電子部品の形状によって変わります。

一般的にプリント基板は、まだ配線だけで電子部品が接合していない状態なので電子回路としての動作はできません。そのため、基板実装をして電子回路として作動できる状態にする必要があります。どの段階まで実装されているかによって、基板をPWBやPCBと呼び分けています。

基板実装でよく耳にするPWBとPCBは似ている言葉ですが、ここでは違いを説明します。

PWBとは、Printed Wired Boardの略で、一般的なプリント基板のことを指します。他にもプリント配線板やp板、ベアボードとも呼ばれます。

基板に配線だけ施された状態のため、電子回路としての機能はありません。仕組みとしては、絶縁体でできた板の内部や表面に、銅箔などの電気を通す配線が施されています。

このPWBに電子部品を実装すると、次に説明するPCBになります。

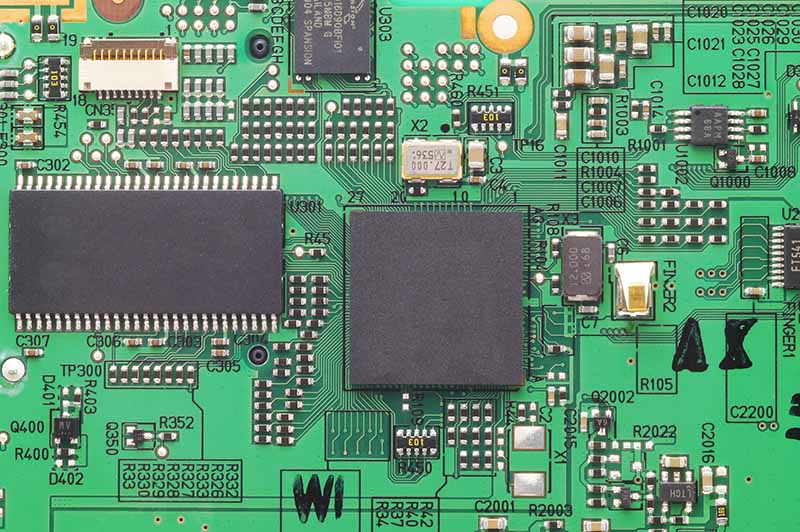

PCBとは、Printed Circuit Boardの略で、電子部品が取り付けられた後(基板実装後)のプリント基板のことを指し、プリント回路板とも呼ばれます。この段階で、ようやく電子回路としての機能を持ちます。

はんだ付けする電子部品には、コンデンサや抵抗、トランジスタなどがあり、部品によって実装方法が変わります。

基板実装の方法は主に、挿入実装と表面実装の2種類に分けられます。

これらははんだ付けする電子部品によって使い分けされていますが、近年では表面実装の方が主流とされています。

ここでは挿入実装と表面実装、それぞれの特徴を説明します。

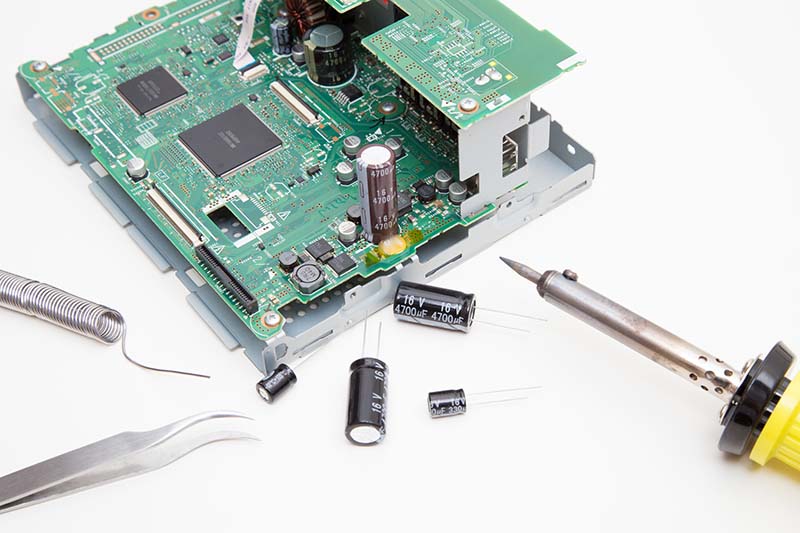

挿入実装とは、プリント基板上のスルーホールという穴に、リード(電極)付きの部品を差し込んで、はんだ付けする実装方法です。

接合強度が高い反面、実装面積が大きく基板が大きくなってしまうため、どうしても小型化が難しいというデメリットがあります。そのため最近ではあまり流通していません。

挿入実装の方法には、手実装とフローソルダリングの2種類があります。

手実装は、人の手ではんだごてを使いはんだ付けする方法です。

具体的な工程としては、フォーミング加工したリード線を人の手ではんだ付けします。

次に、フローソルダリングは、機械を使ってはんだ付けする方法です。

工程としては、フォームング加工したリード線をスルーホールへセットし、基板をコンベアに載せ、噴流しているはんだ槽に通すことによりはんだ付けします。

表面実装とは、プリント基板上のパッドという銅箔部分に電子部品の電極をはんだ付けする方法です。

挿入実装と違ってリードが貫通しない分、基板の両面に部品をつけることができます。つまり、少ない基板面積でも多くの部品を接合できるため、高密度で小型化が可能となり、スマートフォンなどのように小型ながらも多機能な電気製品に使われています。

ただし、挿入実装に比べると接合強度はそこまで高くはありません。

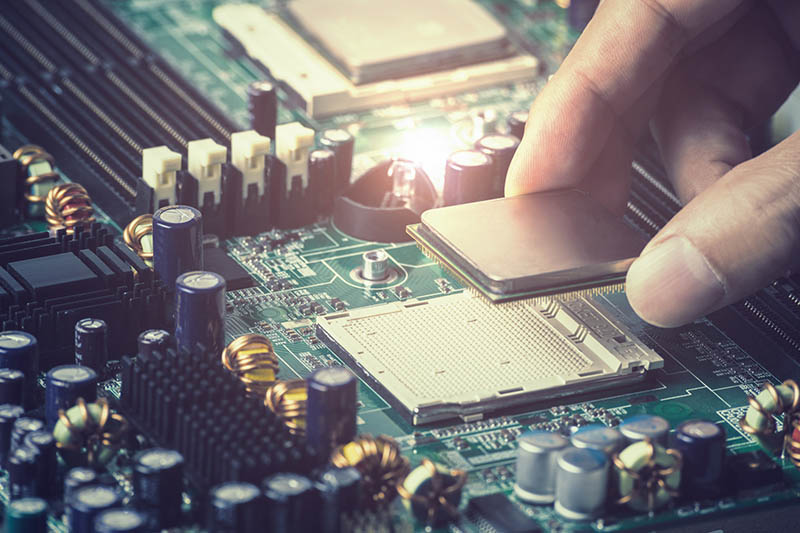

表面実装は基本的にチップマウンターと呼ばれる機械を使って行います。

手動で実装することもありますが、品質やコストなどの観点から優れているとは言えないため、ほとんど採用されません。

表面実装の具体的な流れは以下の通りです。

まず、プリント基板に電子部品を貼り付けるために、ペースト状のはんだ(クリームはんだ)を塗布します。

次に、電子部品を実装します。チップマウンターという機械を使って、塗布したクリームはんだ部分に電子部品を自動で載せていきます。

最後に、プリント基板と電子部品を固定するためにクリームはんだを溶かしていきます。リフロー炉という加熱炉にプリント基板を入れて250度程度の熱で加熱します。

<お気軽にお問い合わせください>

基板実装でははんだ付けが行われますが、特に技術者のスキルが必要となる手動のはんだ付けで起こりやすい不具合を紹介します。

はんだの量が多過ぎてショートを起こす場合があります。電極部分であるリード同士がくっついてしまうことで、設定した回路ではない部分にも電気が流れてしまいます。

最悪の場合、部品の損傷や基板全体のダメージに繋がることもあります。これを防ぐには、はんだ付けしたい箇所に的確にフラックス(はんだ付けの補助剤)を塗布することが効果的です。

コテ先の温度が高すぎたり当てている時間が長いと起こりやすい不良です。

また、温度が適切であっても、はんだ付けする部品が熱に弱い場合は、変形してしまうこともあります。対策としては、コテ先の温度を360度以下にして、コテを当てる時間を短くしましょう。

オーバーヒートとは逆で、コテ先の温度が低すぎたり、当てている時間が短すぎると起こる不具合です。

イモはんだの厄介なところは、一見はんだ付けされているように見えて、実はしっかりはんだが馴染んでおらず機能不良となってしまう点です。

対策としては、ランド(スルーホールの周りの部分)にはんだが濡れ広がったのを確認してからコテ先を離すようにします。また、濡れが悪い場合は、液体のフラックスを塗布すると良いでしょう。

アドガワエレクトロニクスでは、基板実装後の検査において実装済み基板を目視確認するとともに、精度の高い画像検査装置を使用して二重のチェックを行うことで不良を見逃しません。

アドガワエレクトロニクスは滋賀県高島市を拠点に、プリント基板・電子部品調達〜基板実装(表面実装、挿入実装)、コーティング、エージング試験、電気機械器具組立まで、関西・近畿一拠点・自社工場で一貫生産体制を整えています。このブログでは、アドガワエレクトロニクスが製造現場で培った技術や品質管理の取り組み、最新の業界動向をわかりやすく発信します。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

担当者から御社に最適なご提案をさせていただきます。