phone0740-32-3333

phone0740-32-3333

― この記事は、2024.8.28に投稿した内容を編集したものです ―

プリント基板は、電子機器の心臓部とも言える重要なコンポーネントですが、湿気や水分の影響を受けやすいため、防水・防湿のコーティングが欠かせません。

この記事では、防水・防湿コーティングの重要性とその効果について解説するとともに、コーティングの種類とそれぞれの特性についてまとめていきますので、ぜひ参考にご覧ください。

目次

従来、プリント基板コーティングの目的は主に防湿・防塵程度でしたが、近年では水没環境(水中)でも一定の条件下で機能する防水コーティングの需要が増加しています。

まずは、防湿と防水のコーティングの違いについて解説します。

防湿コーティングは、湿気や粉塵から基板を保護するために使用されます。湿気が基板に付着することで生じる腐食や漏電、絶縁劣化(不良)などの問題を防ぐことが目的です。

また、粉塵の蓄積によって引き起こされる熱放散の妨げや機械的障害から基板を守ります。

防湿コーティングは、以下のような普通の暮らしで遭遇するレベルの湿気から基板を保護する用途で施されます。

防水コーティングは、より厳しい環境条件下での水分や液体の侵入からプリント基板や電子機器を保護するために使用されます。

水没や激しい水の噴霧、常に湿気の多い環境で使用される機器において、防水コーティングを施すことで、電子機器が水や液体の侵入による故障から保護されます。

防水コーティングの主な用途

防湿コーティングと防水コーティングには、防水性の高さにおいて多少の違いはありますが、防水性だけでなく、どちらもさまざまな要因から電子機器を守るために重要な役割を果たします。

ここからは、防水性以外でプリント基板にコーティングが必要な理由を詳しく説明します。

屋外や工場などで使用される電子機器は、塵や異物にさらされることが多いものです。これらの微粒子が基板上に付着すると、電気的な接触不良やショートを引き起こすリスクが高まります。

防水・防湿コーティングをすることで基板表面に保護バリアを作り、塵や異物の付着を防ぐ役割も果たします。

産業環境や医療機器など、特定の用途では化学物質の影響を受けやすくなります。化学物質は基板の材料を劣化させ、回路(金属銅のランド部分)の性能を低下させる恐れがあるものです。

化学的な腐食を防ぎ、基板の長期的な安定性を維持するためにも、基板の防水・防湿コーティングは重要です。

プリント基板上には、非常に近接して配置された多くの回路があります。

防水・防湿コーティングは、これらの回路間の絶縁を強化し、ショートや漏電のリスクを低減させます。特に高電圧が関与する回路では、絶縁性の確保が不可欠です。

防水・防湿コーティングは、基板の表面を機械的な摩耗や物理的な損傷からも保護します。

これにより、基板の耐久性が向上し、過酷な使用環境でも長期間にわたって安定した性能を発揮できるようになります。

<お気軽にお問い合わせください>

プリント基板を湿気や水分から保護する防水・防湿コーティングにはさまざまな種類があり、それぞれに特徴や用途があります。

アクリル系コーティング剤は、耐候性があり、一般的な基板保護に使用されます。耐久性が比較的高く、塗布後の表面を保護するために適しています。

一方で、防湿性が高くないため、防水性が求められる場合には適していません。保護機能を高めるには高膜厚が必要となりますが、その結果、基板の重量が増加するデメリットがあります。

また、アクリル系コーティングは揮発性が高い有機溶剤を含有しています。取り扱い時には火災や爆発の危険性があるため、適切な保管や使用、換気設備の設置、作業者の訓練などが求められます。

ウレタン系コーティング剤は、耐摩耗性や耐薬品性が高く、柔軟性があります。そのため表面の保護だけでなく、耐久性が求められる場所や機器の表面保護に適しています。

ただし、アクリル系と同様に防水性は高くありません。防水性が重要な場合には、他のコーティング剤や防水処理が必要となるほか、高膜厚が必要となります。

また、ウレタン系コーティング剤に有機溶剤が含まれるため、法的規制を遵守し、安全に取り扱うことが求められます。

シリコン系コーティングは、ゴム状の柔軟な皮膜を形成し、低温でもクラック(割れ)を生じにくい特性があります。

しかし、湿度を通しやすく、防湿性は他のコーティング剤に比べて劣ります。膜厚を増やして防湿機能を得ることになりますが、その結果、基板重量は大幅に増えてしまいます。

オレフィン系コーティングは、ゴム状の皮膜を形成します。この皮膜は低温下でもクラックが発生しにくく、防湿性が高いのが特徴です。

注意点としては、有機溶剤を含有しており、取り扱い時にはアクリル系やウレタン系と同様の管理が法的に義務付けられています。

また、一部のオレフィン系コーティング製品は不燃性ではないため、ウレタン系やアクリル系、シリコン系、フッ素系と比べて火災への耐性が低い可能性があります。

フッ素系コーティング剤は、他の樹脂に比べて数倍以上の防湿性と耐酸性を持っています。これにより、薄い皮膜でも十分な保護効果を発揮し、基板の重量を大幅に増加させることなく保護できます。

また、メリットとしては、引火性がないため安全性が非常に高く、管理が容易で防爆性設備への投資も不要。さらに、低粘度で塗布が容易、低臭気であることから、安全で快適な環境で作業者の負担を軽減します。

基板の信頼性と耐久性を確保するために欠かせない防湿・防水コーティング。以下で、コーティングを行う際の注意点ついて詳しく説明します。

コーティング剤を選ぶ際には、使用する環境や用途に応じて最適なものを選定することが重要です。

例えば、湿気が多い環境や水に触れる可能性がある場合には、防湿性能が高いコーティング剤を選ぶ必要があります。

防湿コーティングは、膜厚が重要な要素となります。膜厚が不足していると防湿効果が不十分となり、基板の保護が不完全になります。逆に、過剰な膜厚は重量増加などの問題を引き起こす可能性があります。

適切な膜厚を確保するために、製品の仕様や使用環境に基づいた適切な塗布量を確認することが必要です。

基板コーティングを行う作業環境の湿度や温度が高すぎると、コーティングの性能が発揮できないことがあります。

そのため、施工環境を適切に管理し、規定された条件下で作業を行うことが求められます。

一部のコーティング剤は有機溶剤を含むため、取り扱いには注意が必要です。

適切な保護具を着用し、換気を行うことで、作業者の健康と安全を確保しなければなりません。また、法的規制に従った管理も欠かさずに行いましょう。

アドガワエレクトロニクスは、精密な基板コーティング技術を駆使し、多様なニーズに対応しています。

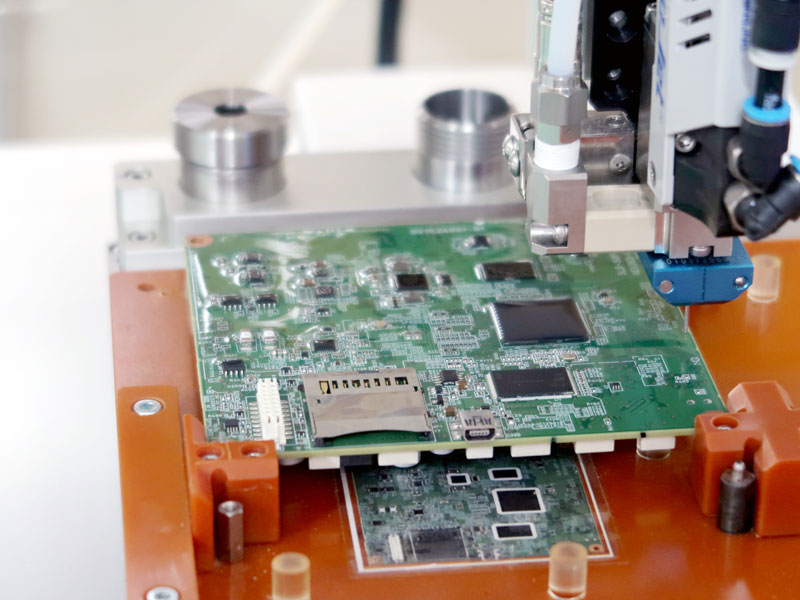

アドガワエレクトロニクスはポイント型自動塗布機を導入しています。この機器は、コネクタ端子部への塗布を回避し、電子チップが密集した領域にピンポイントで所望量のコーティング剤を塗布することができます。

これにより、不要な箇所への塗布を避けつつ、必要な部分には確実にコーティング剤を塗布することが可能です。

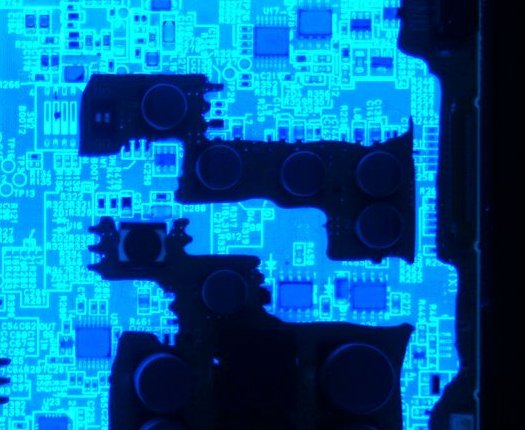

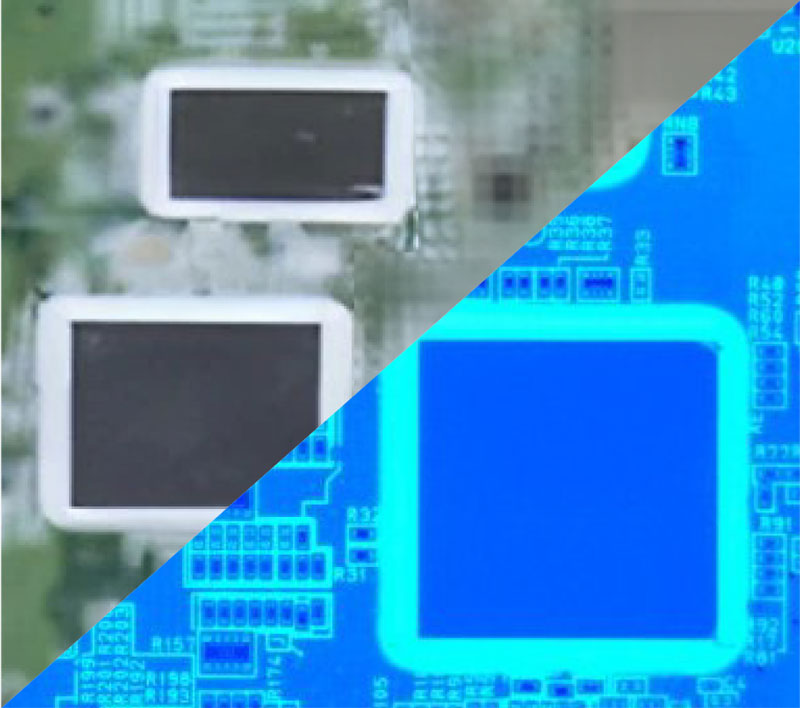

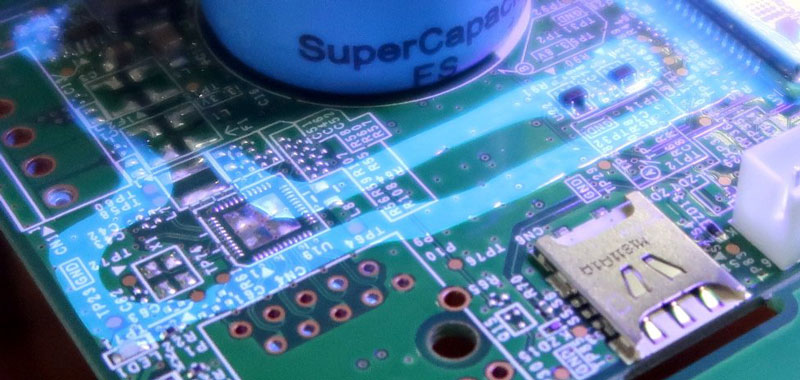

コーティング箇所にブラックライトを当てると、青白く発光します。アドガワエレクトロニクスのコーティング技術は、極めて狭い部品間隔にも対応しています。

具体的には、電子チップ間隔が1.5mmを切るものや、0603、0402といった極小電子チップのコーティングも可能です。よりコンパクトで高密度な基板に対しても、必要な性能を発揮するコーティングを実施します。

基板と、高さのあるチップ部品の隙間を極限まで埋めるため、アドガワエレクトロニクスではコーティング前に高粘度のシリコーン系樹脂を部品の周辺に塗布しています。このシリコーン系樹脂が基板と部品との隙間を効果的に充填します。

これにより、防湿性、防塵性、絶縁性が向上し、基板の耐久性を高めることができます。

コーティング後の検査には、ブラックライトを使用しています。ブラックライトは、可視光領域の400nmより短い波長の光(紫外線)を発するライトの総称であり、効果的な検査手段として用いられています。

コーティング液は無色ですが、ブラックライトで照らすと青白く光るため、コーティングの状態を視覚的に確認することができます。

アドガワエレクトロニクスは滋賀県高島市を拠点に、プリント基板・電子部品調達〜基板実装(表面実装、挿入実装)、コーティング、エージング試験、電気機械器具組立まで、関西・近畿一拠点・自社工場で一貫生産体制を整えています。このブログでは、アドガワエレクトロニクスが製造現場で培った技術や品質管理の取り組み、最新の業界動向をわかりやすく発信します。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

担当者から御社に最適なご提案をさせていただきます。