phone0740-32-3333

phone0740-32-3333

こんにちは。アドガワエレクトロニクスの公式ブログへようこそ。

基板実装の工程において、はんだ付けの接合部に生じる小さな穴「ブローホール(噴孔)」や「ピンホール(針穴)」は、製品の信頼性を左右する重要な課題です。これらは基板実装時の表面上の不具合ではなく、プリント基板(プリント配線板、PWB)の設計やドリル加工の品質が形となって現れたものでもあります。

本記事では、これら気孔欠陥の定義から、見落とされがちな気孔が発生する要因、そして当社アドガワエレクトロニクスが大切にしている品質改善への考え方について解説します。

目次

はんだの裾野形状(フィレット)に発生する空洞は、その大きさや形状によって呼び分けられます。いずれも製品の信頼性を損なう重大な欠陥です。

はんだ内部に溜まったガスが、はんだの表面を突き破って噴出した跡です。開口部が比較的大きく、開口部の縁が噴火口のようにギザギザと不規則なのが特徴です。

針先で突いたような微細な貫通孔を指します。表面からは小さく見えても、内部の空洞まで細くつながっている場合があります。

はんだ付け検査・判定基準において重要なのは、はんだ表面に見える穴が内部の空洞や母材(基板の銅箔など)まで達しているかどうかです。

表面的な「くぼみ」であれば許容される場合もありますが、深部まで続くブローホールやピンホールは、接合強度の低下や腐食の原因となるため、厳しい基準では不良とみなされます。

宇宙航空研究開発機構(JAXA)が定める「宇宙用はんだ付工程標準」では、これらは接合強度の低下や腐食を招く恐れがあるため、原則として「不合格(欠陥)」と判定されます。

その理由は、はんだの内部に空洞があることで接合部の強度が担保できないだけでなく、残存した水分やガスが長期間にわたって基板を腐食させ、宇宙空間のような真空・熱サイクル環境下で接合部を破壊する恐れがあるためです。

ちなみに、同資料の「はんだ付け検査・判定基準」は、写真や図、解説文で判定のポイントが示されています。日々の業務ではんだ付け検査・判定基準に関わる方、学び始めたばかりの方にも参考になります。

当社が製造(実装)するプリント基板(プリント回路板、PCB)は、湿気が充満した浴室や調理場、屋外で使用される製品に組み込まれるものもあります。雨や風、砂埃などにさらされることも想定した厳しい品質基準を念頭に、日々の検査を行っています。

ブローホール等の発生原因を調査する中で、私たちが注目したのが、はんだ付け前の「基板の穴加工(ドリル加工)」の品位です。つまり、ドリル加工による切削痕です。

プリント基板上には壁穴がいくつも開いています。層間導通用の穴、金属線(リード線)が伸びた形状の電子部品を差し込むための穴、コネクタの筐体を固定する穴、実装機や治具に固定するための穴など。本記事で用いるスルーホールは、導電性を与えるために銅めっきされた穴を指します。また、銅めっきなしの穴は「ノンスルーホール」です。

銅めっきありの穴

※ Plated は、めっきの意味

銅めっきなしの穴

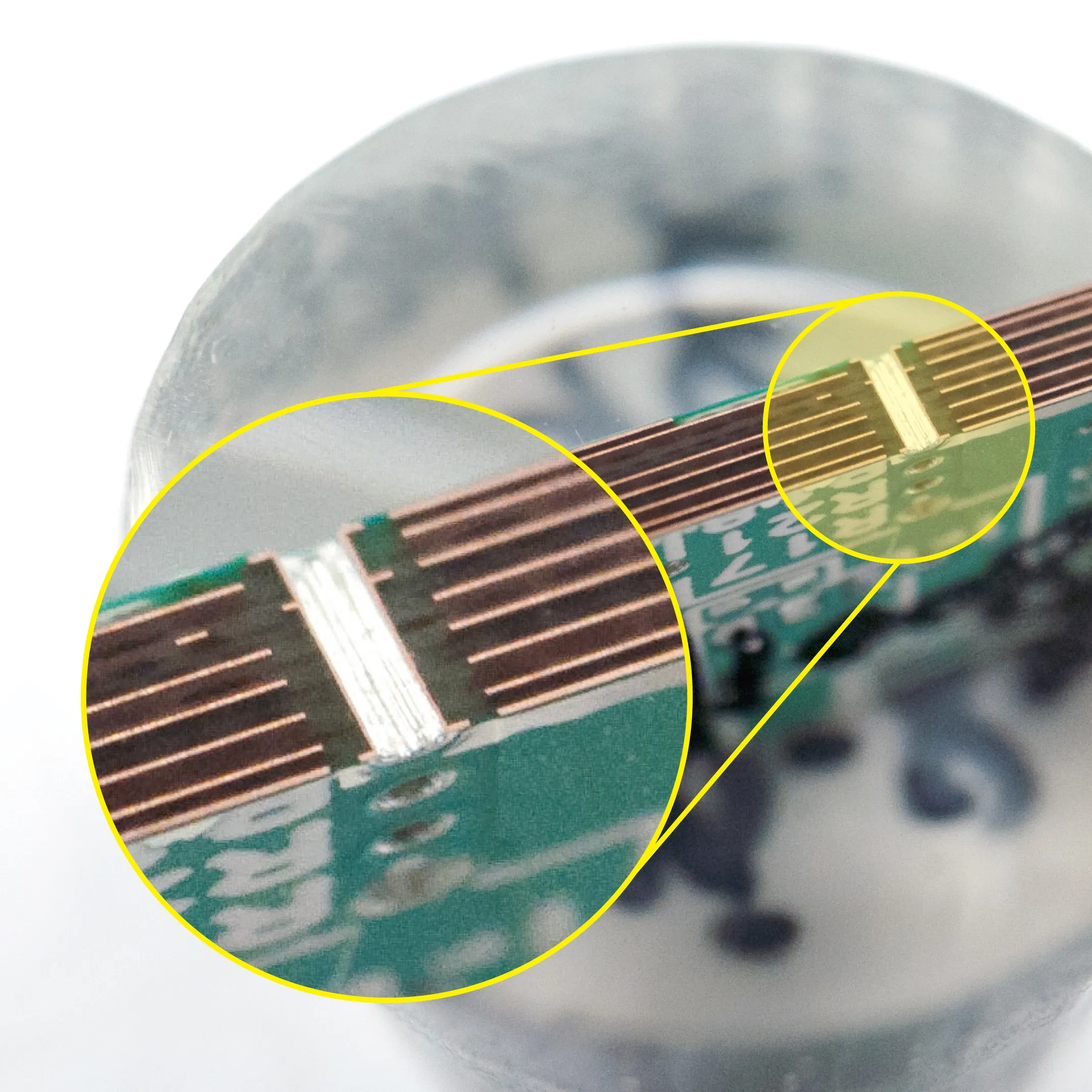

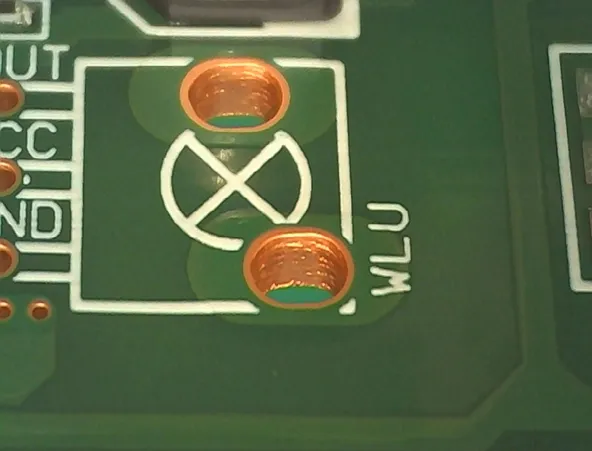

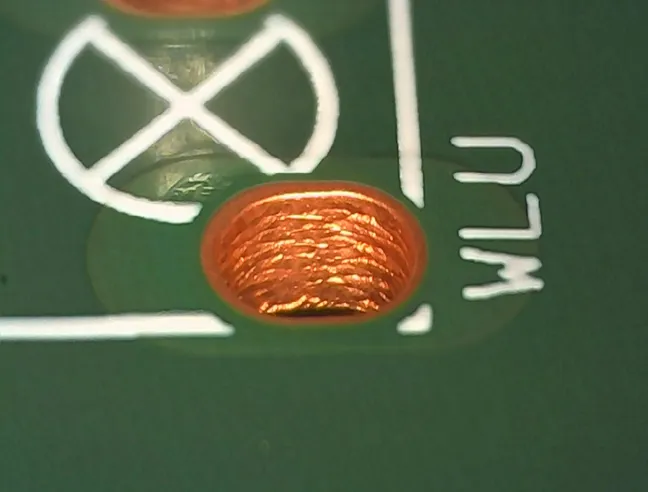

スルーホール内部の銅めっきを見ると、一見、めっきは整っている(めっきが剥がれている箇所がない)ように見えますが、壁面にはドリル加工による鋭い切削痕(傷)が確認できます。

鳥取県産業技術センター(地方独立行政法人)の「プリント配線板の小径ドリル加工に関する研究」でも指摘されている通り、はんだ付け時に発生するガスの要因が、前工程である「基板の穴加工(ドリル加工)」に深く関わっていることが明らかになっています。

ドリル加工時に穴の壁面が粗くなると、その微細な凹凸に水分や空気が残留しやすくなります。これが、はんだ付け時の急激な加熱によって膨張・気化し、ブローホール、ピンホールを形成します。

小径ドリルの加工(直径0.3mm以下など)では、切削くずの排出が不十分になりやすく、壁面に残留した樹脂くずなどが、はんだ付け時の熱で分解してガスを発生させる要因となります。

ドリル加工の際に、刃先の摩耗や不適切な条件によってノンスルーホールの壁面に細かな傷や「むしれ(※)」が生じると、そこに水分や空気が入り込みやすくなります。

※ むしれ

ドリルの構成刃先の摩耗は、加工中にも進行します。むしれは、刃先が摩耗により一定の切削能力を維持できなくなったとき、被削材を削るのではなく、むしりとるようにして加工してしまう現象です。

ドリルの寿命や加工条件(回転数、送り速度)が、ノンスルーホールの壁面の粗さに直結することが示されています。つまり、切削痕が見えるということは、ドリル加工工程に何らかの課題(刃先の損傷や管理不足)がある可能性が高いことを示唆しています。

ノンスルーホールの壁面にドリル加工による切削痕(傷や粗さ)がある場合、以下のような段階を経てはんだ付け不良へとつながります。

ガスが発生するメカニズム

ドリル加工が不適切(ドリルの摩耗や送り速度の不適合など)だと、ノンスルーホールの壁面が滑らかにならず、微細な凹凸や「むしれ」が生じます。

この凹凸は、空気や製造工程中の水分、あるいは洗浄液などの薬品を抱き込みやすい「トラップ(罠)」になります。

切削痕がある粗い表面に対して電気めっきを行うと、凸部には厚く、凹部には薄くめっきが析出する傾向があります。

特に深い傷の中にはめっき液が十分に入り込まず、「めっきの薄い箇所(薄めっき)」や、極端な場合には「ボイド(Void、めっき未着)」が生じます。

はんだ付け時の熱(約250℃)により、微細な傷(切削痕)や凹凸に吸着した水分が気体に相変化(気化)する際、体積が急激に増加します。

はんだ付けの際、基板は250℃前後の高温にさらされます。このとき、前述の「トラップ(罠)」に閉じ込められていた液体の水が蒸気へ相変化(気化)し、体積が劇的に膨張します。

壁面のめっきが健全(厚さが均一)であれば発生したガスをめっきの内側に封じ込められますが、切削痕によってめっきが薄くなっている箇所があると、ガスはその弱点(めっきの薄い箇所)を突き破ってはんだ内部へと噴出します。

このガスが、はんだを押しのけて外に出た跡が、「ブローホール(噴孔)」や「ピンホール(針穴)」となります。

このように、はんだ付けの結果は、プリント基板(プリント配線板、PWB)製造時のスルーホール加工という上流工程の品質と密接に関係しているのです。

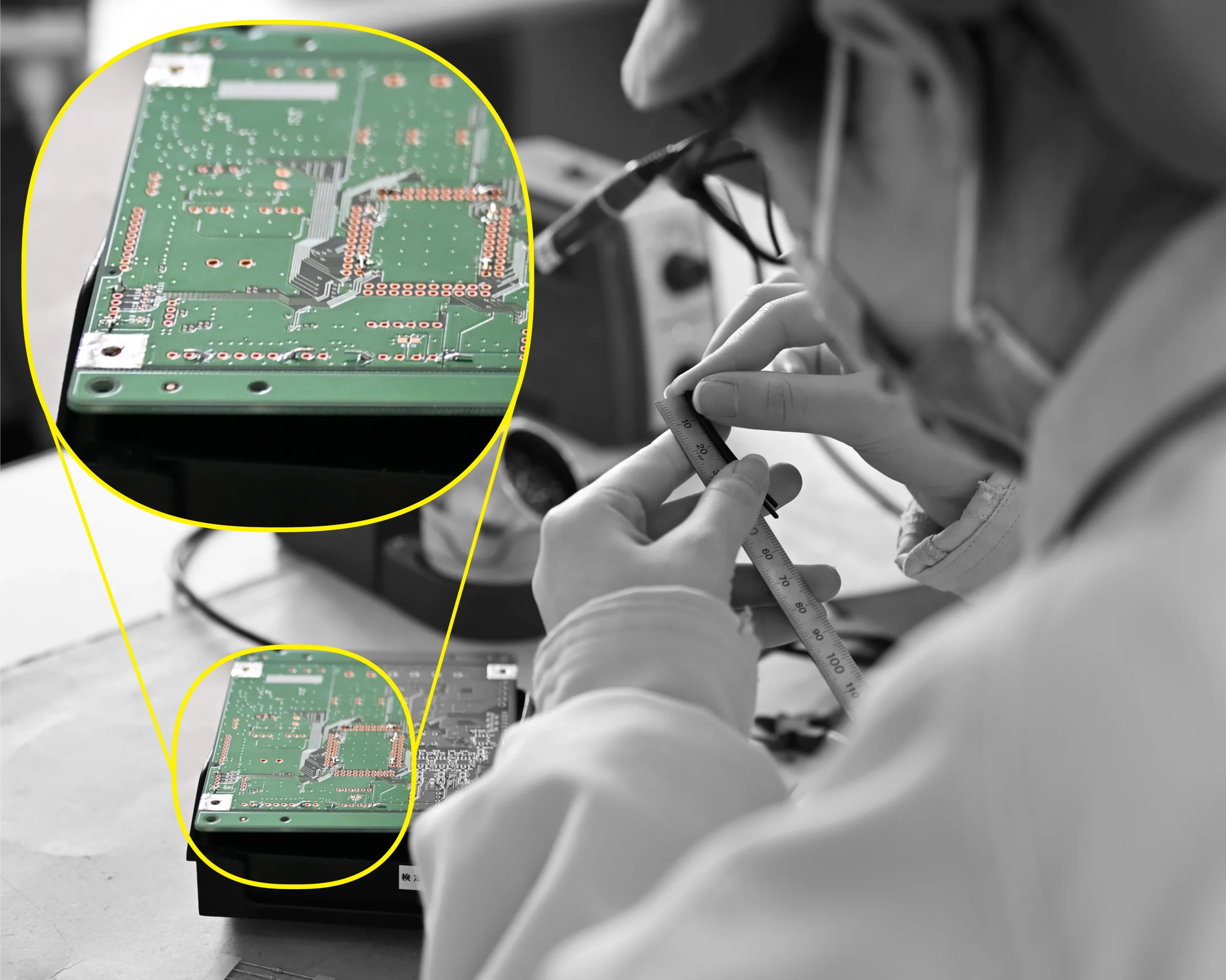

当社では、製造現場で不具合を確認した際、不具合を単に「修正」するだけでは、真の品質向上にはつながらないと考えています。

たとえお客様から提供された設計資料や基板であっても、製造現場でブローホール(噴孔)やピンホール(針穴)が頻発するような兆候があれば、その根底にある原因を探ります。

「上流工程のわずかな課題が、最終的な接合品質に現れる」という事実に基づき、現場から設計・調達部門へ具体的な数値を伴う改善案を提示すること。それが、当社が請け負う実装・組み立て作業において、お客様の製品の信頼性を真に担保するための「仕組みと慣習」です。

その視点をお客様と共有し、共感いただいたうえで、下記のような工程の改善を検討したり、踏み込んだ提案を行う場合もあります。

すでに手元にある基板に切削痕が疑われる場合、実装前にはんだ付け直前の水分除去(ベーキング)を通常より入念に行い、ガス発生の元を断つ対策を講じます。

スルーホールの壁面の粗さを改善するため、ドリル加工条件の見直しや管理の徹底を促します。基板メーカーに対し、ドリルの管理規定(交換頻度)や、壁面の粗さの、検査データの確認を依頼します。

表面からの観察だけでなく、不具合箇所の断面を研磨して観察し、めっきの厚さが確保されているか、切削痕がどこまで深く基板内部に達しているかを具体的に数値化する場合もあります。そのうえで、ガスの逃げ道を考慮したランド形状や、熱負荷を分散させる設計変更を提案します。

これらを論理的に分析し、具体的な根拠をもってお客様に提案することが、製造受託に留まらない当社が考える付加価値の提供、顧客満足の向上です。

単に「はんだに穴が開いた」というお客様への結果報告、結果への対処ではなく、その根源である「穴の質(加工品位)」にまで踏み込んで改善することが、B2Bにおける品質保証の根幹であると考えています。お客様と製造現場が対話を重ねることで、製品の品質はより高められます。

製造現場は、設計の意図と現実が交差する場所です。私たちは、実装や製品組み立ての専門家として、現場で起きている事象を論理的に分析し、お客様の製品価値をより強固なものにするためのパートナーでありたいと考えています。

ブローホールやピンホールは、実装工程(製造現場)だけの問題ではなく、基板の加工品質まで遡って考えるべき事象です。

当社、アドガワエレクトロニクスは、製造現場からの気づきを大切にし、お客様と共に「より信頼される製品づくり」を目指します。基板実装や製品組み立てにおける課題をお持ちの方は、ぜひ一度、アドガワエレクトロニクスにご相談ください。確かな実績と知見に基づいた具体策を、お客様と共に見つけ出します。

本記事の内容をさらに深く理解するために、ぜひ以下の記事もご覧ください。関連するトピックや補足情報、より包括的な知識を掲載しております。

・プリント基板の製造におけるめっき(メッキ)とは?種類や目的について

・基板実装の湿度トラブル対策:サビ・層間剥離・水蒸気爆発を防ぐ方法

・図解で学ぶフローはんだ(フローソルダリング)。基板実装の基本工程と不具合対策

・試作から量産への移行でトラブルが多い

・委託先(基板実装会社)との意思疎通に時間がかかる

その結果、製造コストが膨らむ

アドガワエレクトロニクスがまとめた「技術ハンドブック」には、基板設計・実装におけるコストダウン事例や品質向上のノウハウを多数掲載。量産を前提とした試作の進め方や、VE提案による改善事例もご紹介しています。

・量産時の失敗コストを削減

・製品価値を高める改善提案のヒントを獲得

・基板実装 委託先選定の判断材料 といった実践的な事例を掲載しています。

技術ハンドブックを、製品開発の加速とコスト競争力強化に、ぜひお役立てください。ダウンロードは、⇒ 特設サイトから

関西・近畿を拠点に、プリント基板・電子部品調達〜基板実装(表面実装〔SMT〕、挿入実装〔THT〕)、コーティング、エージング試験、電気機械器具組立までを一貫提案するアドガワエレクトロニクスです。

このブログでは、「モノづくりから、ものがたりへ」をコンセプトに、製造工程における「技術」と「人」にフォーカスします。品質教育やベテランから若手への技術承継、そして私たちの日常と社内文化をお届けします。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

当社の雰囲気、社内文化をより身近に感じていただけるよう、SNSでも日々の様子を発信しています。よろしければ、私たちの日常を少しだけ覗いてみてください。

日々の取り組みを取材し、発信していて強く感じるのは、「顧客満足(CS)」を語る前に、「従業員満足(ES)」が不可欠であるということです。

従業員が自分の仕事に誇りとやりがいを持って働いてはじめて、高品質な製品・サービスが生まれ、結果として顧客満足につながると確信しています。

担当者から御社に最適なご提案をさせていただきます。