phone0740-32-3333

phone0740-32-3333

― この記事は、2023.5.13に投稿した内容を編集したものです ―

こんにちは。アドガワエレクトロニクスです。ブログをご覧いただきまして、ありがとうございます。この記事ではプリント基板の不良原因と、その対策について、アドガワエレクトロニクスの取り組みを、事例を交えてご紹介します。

プリント基板には、電子部品が実装されます。電子部品は、基板1枚あたりに数百を超える数が実装され、サイズは、1mm以下のものも。不備は、電子部品の基板への実装点数、種類が多くなればなるほど高まります。

目次

実装作業を行う現場の温湿度管理や静電気対策、部品実装前の基板の保管状態が悪ければ、部品の浮きによる実装不備、基板の電極と部品の電極の接合不備などが生じます。そこで今回は、プリント基板に発生しやすい不良の原因と、その対策を紹介します。

プリント基板に発生しやすい不良の原因は、

(1)保管環境が不適切、(2)基板実装時の不備 が挙げられます。

不良の原因

(1)保管環境が不適切

(2)基板実装時の不備

ここではまず、保管環境が原因で発生する不良について、その理由と対策を紹介します。保管環境が原因で発生する不良には、次のようなものがあります。

(1)保管環境が不適切

(ア)プリント基板の腐食

(イ)電子部品の静電気破壊

プリント基板の回路誤作動や故障の原因には、基板の腐食も挙げられます。腐食とは、金属が周囲の環境と化学反応を起こして錆びたり、溶けたりすることを指します。つまり、金属に隣接する他の金属や、大気中の物質で酸化が生じ、錆というダメージを与えてしまうのです。

プリント基板の腐食を防ぐためには、素手では触れないこと、湿度の高い環境で取り扱わないことが大切です。また、ソルダーレジスト(回路パターンを保護する絶縁膜)を使って、プリント基板を大気中の埃や湿気から守ることも有効な対策です。

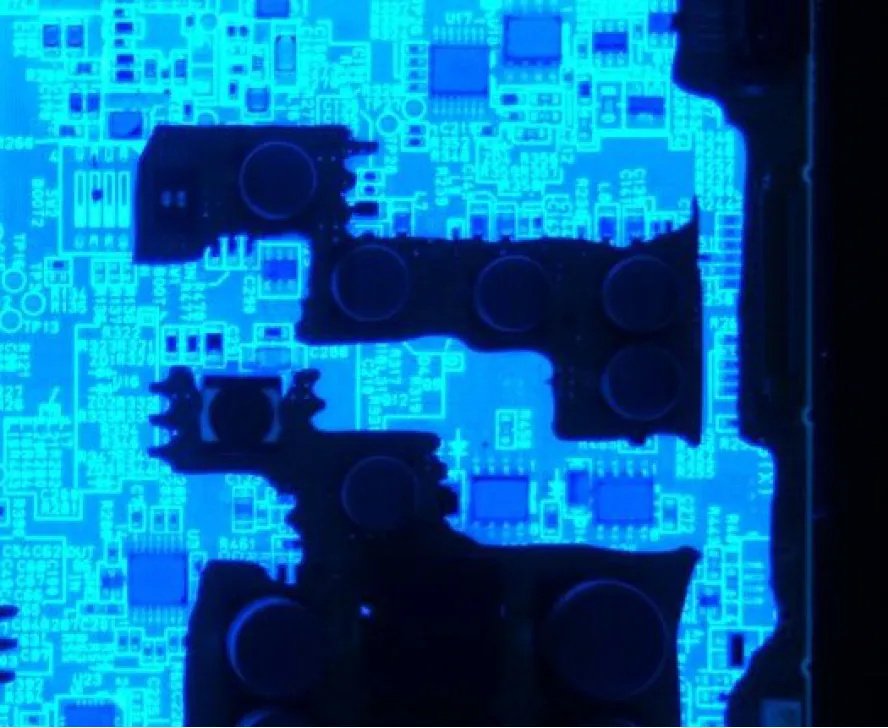

静電気は電子部品の大敵。電子部品が故障する原因のひとつです。例えば、人の体に帯電した静電気が基板や電子部品に放電されると、基板回路に電気が流れてしまいます。

この電流によって発生した熱が電子部品を壊してしまいます。特にICなどの電子部品は、少量の電気が流れるだけでも回路に異常を起こします。

静電気対策は、電子部品を扱うアドガワエレクトロニクスには必須です。半導体を始めとする電子部品は、壊れれば電気検査で見つけられますが、静電気による性能劣化は見分けにくいもの。静電気対策で必要なことは、電子部品が静電気に接する場面を減らすとともに、従業員が対策を理解、実行することです。

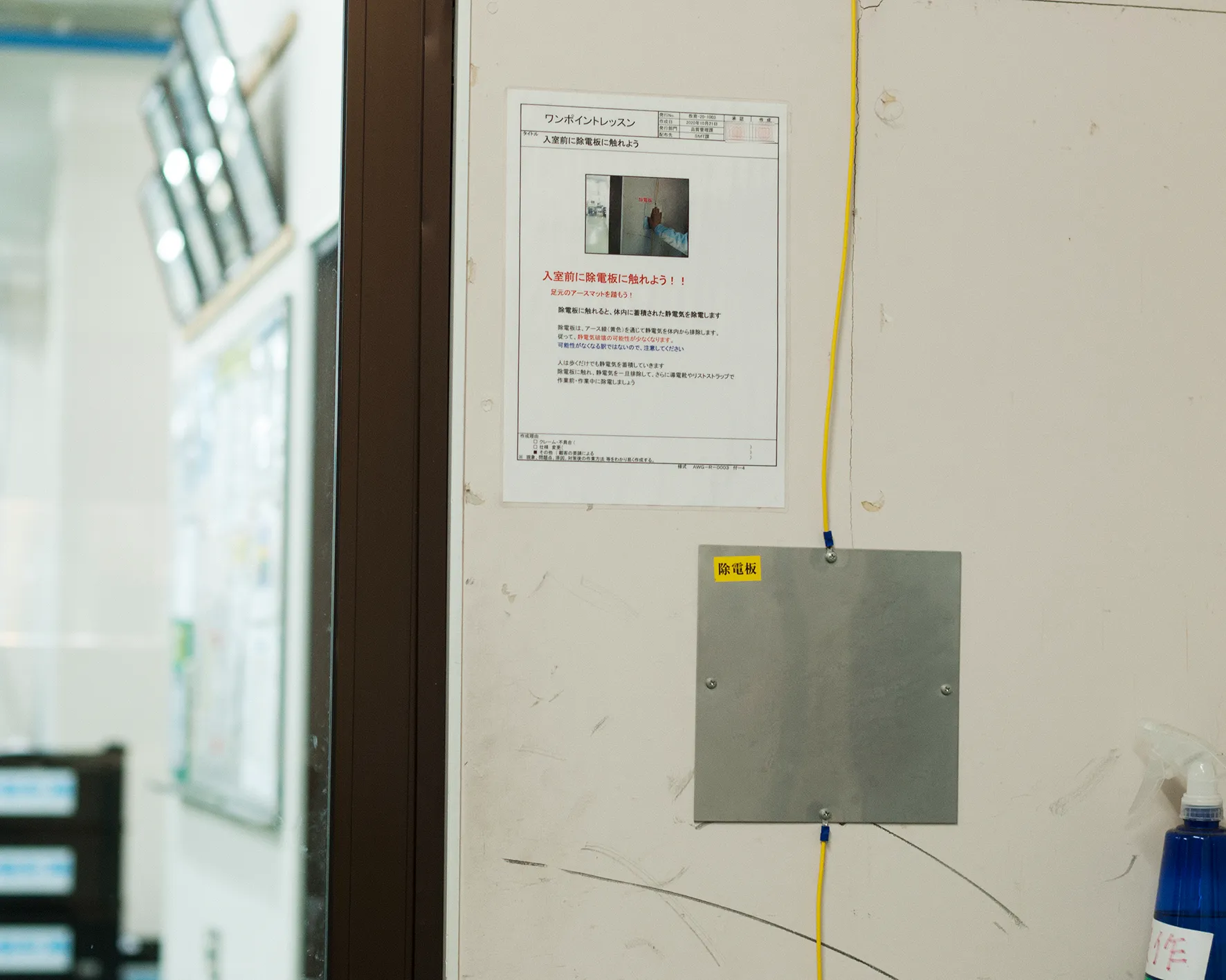

静電気は、歩行だけでも人体に蓄積されます。現場に入る前には除電板に触れて体内に蓄積された静電気を除電します。

静電気は、半導体を始めとする電子部品の大敵です。黒色の導電性袋や導電性スポンジ(含カーボン繊維)、青色や赤色の帯電防止袋で対策を図っています。

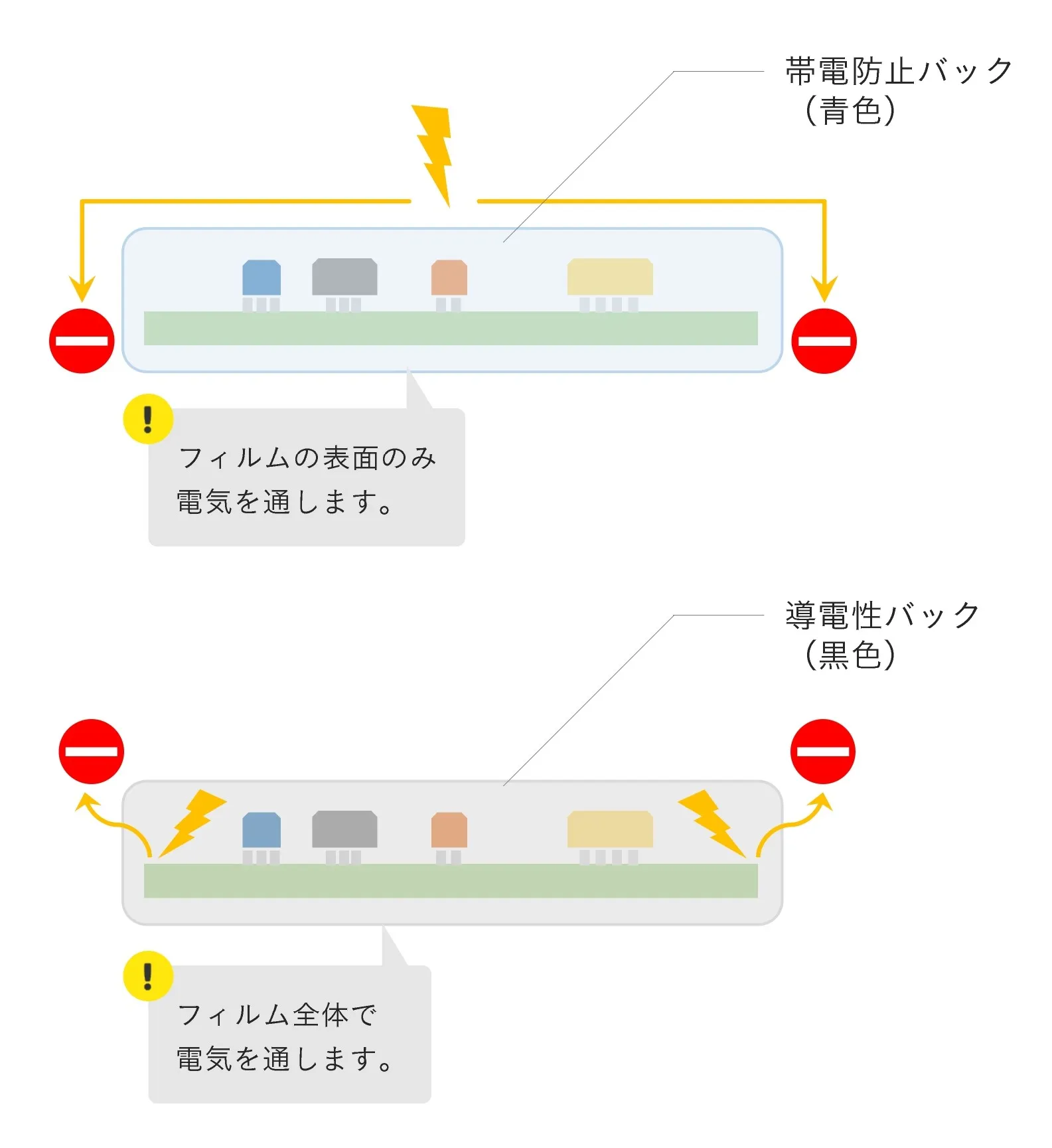

帯電防止バック(青色)は、フィルム表面のみ電気を通します。表面以外は絶縁体で、電子部品が外部からの静電気で壊れるのを防ぎます。

一方の導電性バック(黒色)は、フィルム全体で電気を通します。静電気を帯びやすい部品や、部品同士の摩擦で発生する静電気を外に逃がします。

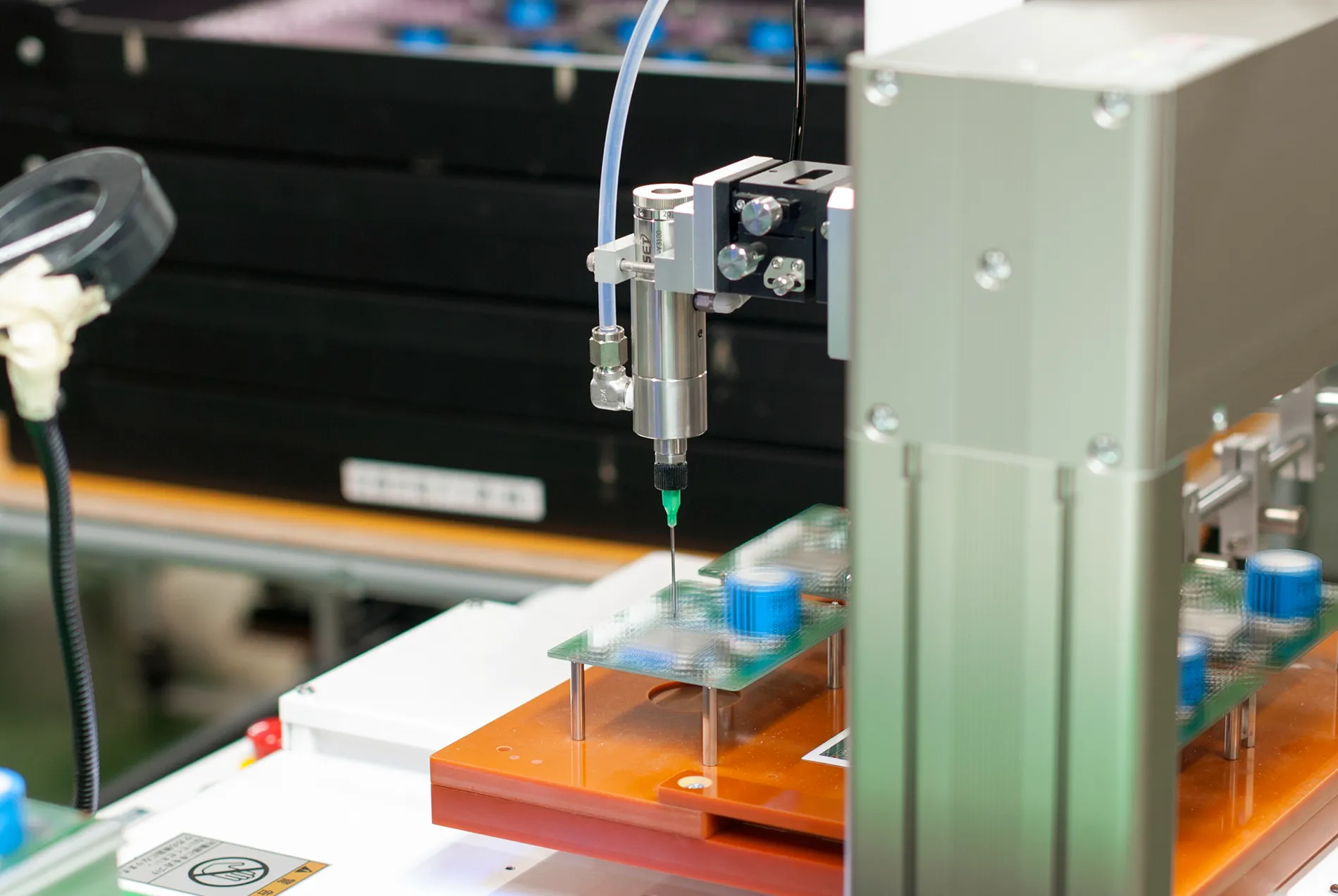

基板の品質不良の8割が、はんだ付けによるものといわれます。はんだ付けは、手はんだ付けと、ペースト状のはんだを印刷するものがあります。

手はんだの場合は、はんだごての選び方や、コテ先温度、はんだを溶かす時間など注意点があり、作業者に品質が依存しがちなのは否めません。

はんだ印刷機の場合は、手はんだよりも不良が起こる割合は減りますが、はんだを印刷する際に使用するメタルマスクの精度や、はんだの量など、すべてを機械任せにとはいきません。

はんだ後の確認作業を、目視検査のみで行う場合があります。この場合、目視検査では分からない不具合を見落としてしまうことがあります。不良を検知できないまま実装工程に移ると、実装後に基板の不良に気づくことになるので注意が必要です。

モノづくりは、後工程に進むほど、修正にかかる負担や費用が増えます。

後工程に進んでから不備が出てこないためにも、画像検査装置を、製造ラインの途中に導入したり、はんだ印刷検査装置を設置して、目には見えない不具合を検知したり、電子部品の種類間違いや、左右の挿入間違いに初期段階で気がつき、手戻りを軽減、リードタイムを短縮します。

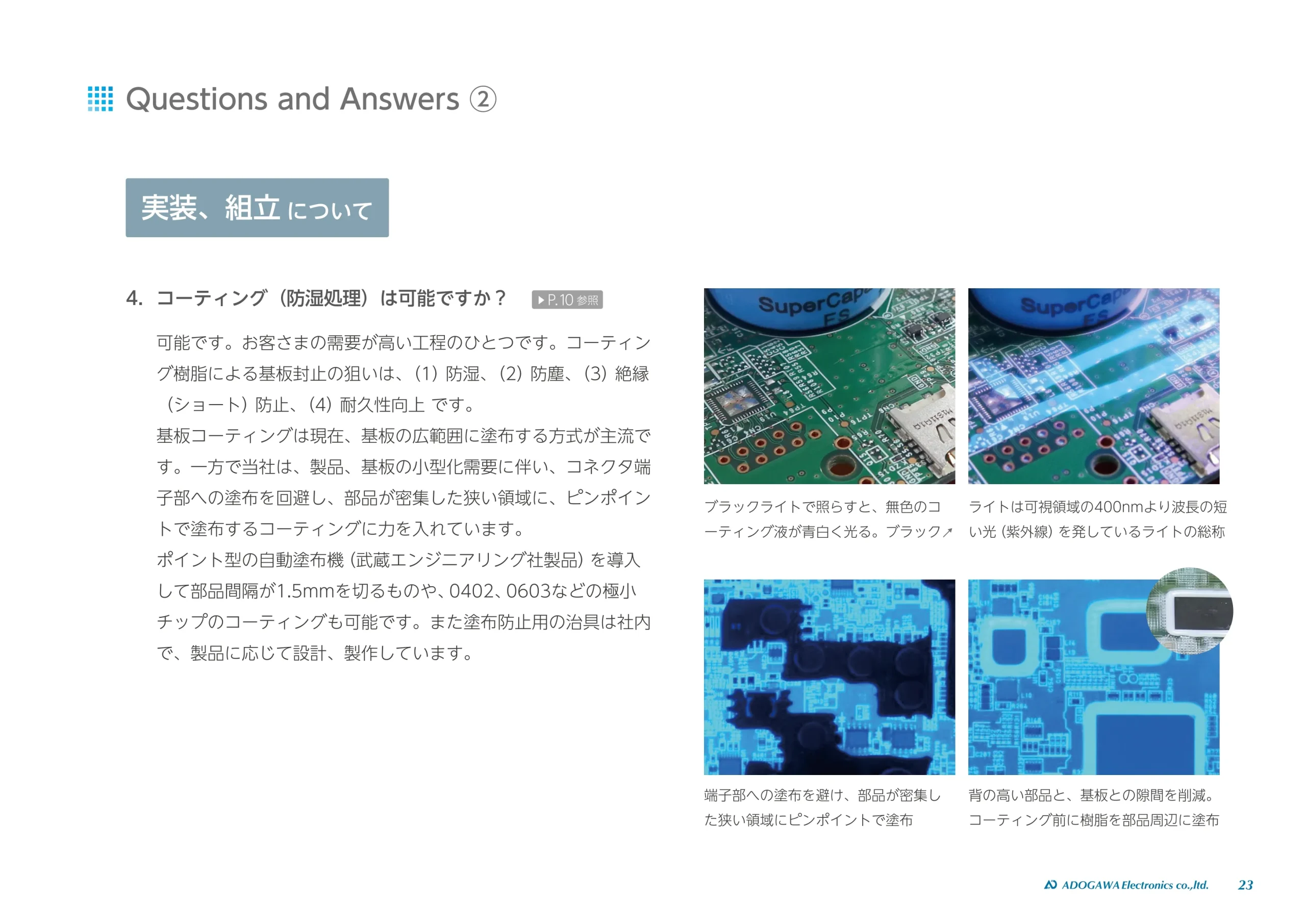

プリント基板は精密部品が実装されています。例えば、基板が屋外で使用する製品に組み込まれるなら、埃や湿気などの外部環境から保護するためにコーティングを施し、製品の耐久性を向上させます。

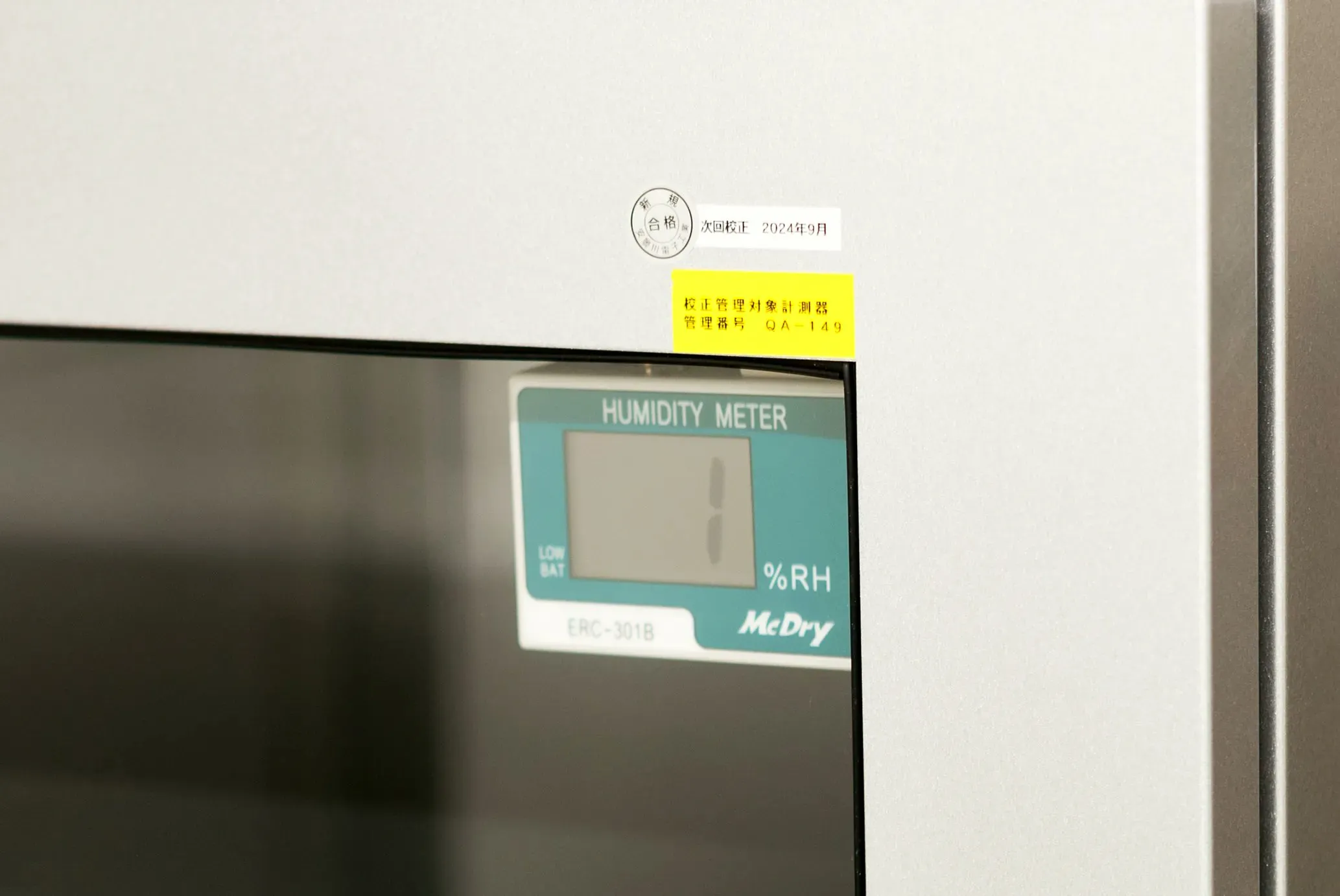

とくに表面実装時、運搬時は周囲の環境を受けやすくなっているので注意です。表面実装の際は、静電気対策のほか、室内の湿度管理が非常に重要です。湿度管理室は、湿度が40%以下になるように、ドライボックスは1〜2%で制御しています。

プリント基板の吸湿は、金属腐食や #はんだ の濡れ性低下を引き起こし、長期保管に注意が必要です。

#電子部品 や #プリント基板 を保管する #湿度管理室、#ドライボックス を増設しました。

湿度管理室は、湿度が40%以下になるように、ドライボックスは1〜2%で制御しています。

プリント基板の吸湿は、金属腐食や #はんだ の濡れ性低下を引き起こし、長期保管に注意が必要です。 pic.twitter.com/7KHrXqkSUm

— 安曇川電子工業|あどがわ (@adogawa_e) December 4, 2023

また、運搬時の衝撃から基板を守ることもポイントです。帯電防止加工された緩衝材で梱包したり、基板の大きさに適した梱包材を使用します。

帯電防止加工された緩衝材で梱包したり、基板の大きさに適した梱包材を使用することで、静電破壊や、運搬時に基板同士の衝突を始めとする破損を避けられます。

アドガワエレクトロニクスは滋賀県高島市を拠点にする会社です。プリント基板・電子部品調達〜基板実装(表面実装、挿入実装)、コーティング、エージング試験、電気機械器具組立まで、関西・近畿一拠点・自社工場で一貫生産体制を整えています。SNSやブログでは、アドガワエレクトロニクスが製造現場で培った技術や品質管理の取り組み、人材育成、最新の業界動向をわかりやすく発信しています。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/