phone0740-32-3333

phone0740-32-3333

― この記事は、2018.5.28に投稿した内容を編集したものです ―

こんにちは。安曇川(あどがわ)電子工業です。ブログをご覧いただきましてありがとうございます。この記事では、手はんだ付けで起こりやすいはんだの不具合を写真と合わせて紹介します。

はんだの不具合になる原因・種類・対処法など、すでに手はんだで作業をされている方だけでなく、これからはんだ付けを勉強される方のお役に立てれば幸いです。

目次

はんだコテは基板の種類にもよりますが、約360℃の熱で加熱することが最も適しているといわれています。はんだコテの温度が高すぎたり低すぎたりすると、次にあげるような不具合が発生します。

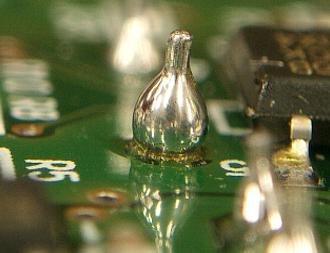

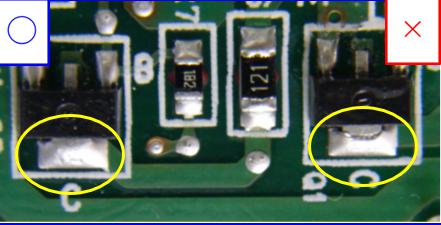

コテの温度が低かったり、ランドに当てている時間が短い場合に起こる不具合です。一見はんだ付けされているように見えますが、はんだ付けする場所(ランド)に熱が十分伝わっていないため、はんだ濡れ性が低い(なじんでいない)状態です。

この不具合の怖い所は後述する「疑似接触」と呼ばれる不具合で、電気検査では辛うじて接触していたため電気検査をクリアしたが、輸送時やお客様(エンドユーザー)の使用時に何らかの衝撃で接触が無くなり、お客様の元で機能不良となるパターンです。

はんだコテではんだをつける際は、糸はんだと呼ばれるリール状のはんだを使用します。この時、はんだの量が少なかったり多かったりすると以下のような不具合が生じます。

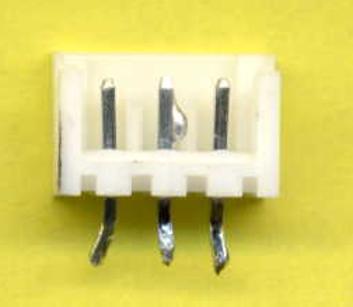

リードピッチ(リード同士の隙間)が狭い部品をはんだ付けする際、はんだの量が多すぎると隣のリードが、はんだと繋がることがあります。

これを、ショートまたはブリッジ(二つのリードに橋が架かっているようにみえる)と呼び、想定した回路と異なる所に電気が流れてしまいます。最悪の場合は部品損傷など、基板全体にダメージが発生します。

強度が弱い状態で部品に力が加わると、基板のパターンが剥離してしまう。これは、はんだの量が少なすぎる場合に起こる不具合です。はんだは部品と基板を接合させることで一体化していますが、部品には重さがあり、適切なはんだ量で接合されていないと輸送時や取付時の衝撃で基板との接合が剥がれてしまいます。

コネクタなどの接続する際に、上から力が加わるものに関しては、上から押さえる力がはんだの強度を上回ることで基板からはんだが剥がれ、その際はんだのランドごとめくれあがる場合があります。つけすぎるのもダメですが、つけなさすぎるのものダメ。以下のようなフィレットが形成されているものが理想です。

コテ先についている『温まって溶けたはんだ』が、コテの動きによってコテ先から取れて飛び散り、別の箇所に付着することがあります。

この不具合のやっかいな点は、本人は飛び散ったことに気づかないということです。良品だと認識していて不具合が発生しているという、最も発見しにくい不良かもしれません。これらは基本的に電気検査で検知し、電気検査後ではんだコテを使用した場合は、もう一度電気検査を行って問題ない事を確認するというステップを踏んでいます。

現象は、「2.はんだの量に関する不具合」のショート(ブリッジ)と同じですが、これはコテについた半田が飛び散り、部品のリード部に接触することで起こります。

コテについたはんだが飛び散り、それが部品のリードに接触しなかった場合や接触する前に冷えて固まった場合に発生します。名前の通りボール状の為コロコロ転がり、ほとんどの場合は基板から外れるので不具合は起きません。

ただし、それがICなどのピッチの非常に狭い部品に入り込むと危険です。ピッチが狭いためボールがそのリード間にハマってしまい、上記のショートと同じ事例を発生させます。更にこれが疑似接触になると、検査時は電気が流れていなかったが、お客様の元で電気が流れてNGになったという不具合が発生します。そしてその製品を返却して頂く過程でその半田ボールが取れる場合もあり、社内で再検査すると良品になって原因不明といった事も過去に存在しました。

コネクタなどの部品は、リード部そのものが部品の一部である場合がほとんどです。この部品のリードにはんだがつくことで、コネクタに接続できないという機能不良が生じます。社内の工程で接続する場合は検知可能ですが、お客様が接続するコネクタの場合は流出クレームになってしまいます。

上記の条件を守っていても、取り付ける部品によっては、正常に実装できていたと思っても不具合が生じている場合があります。

部品が熱に弱い場合、他と同じ温度・時間で作業をしても不良が発生する場合があります。また、はんだ付けは正常に行えていても、部品が変形しているという事例も多く存在します。

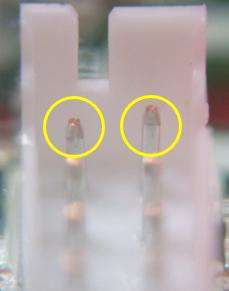

以下のコネクタは、部品のピンに熱を加えすぎたことでピンが移動したり傾いたりしています。これにより、接続が正常にできなかったり、接続時にピンを曲げてしまったりと不具合が発生します。

上記の条件を守っていても、はんだコテを当てる場所によっては温度調整が必要となる場合があります。電源部などの「重要部品」がつけられる場所では、そもそもランド自体が大きく、熱が伝わりにくい事があります。そのため、他と同じ大きさのコテや温度でははんだがうまく馴染まず、はんだ付け不良が発生しやすいです。逆に、複雑な回路が形成されている場所ではミーズリングが発生しやすく、こうなると即廃棄となり修正ができません。

疑似接触は、一度検査をクリアしているからこそ恐ろしい不良といえます。記録が無ければ「もしかして検査をしていないのではないか?」という不安をお客様に与えてしまいますので、社内で取る記録はすべて検査台数を記録として残す・または記録としてデータに残す仕組みになっています。

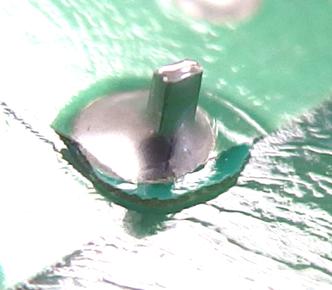

上図では両方とも導通があるが、右側は疑似接触状態となっている。

いかがでしたでしょうか。はんだコテは利便性が高く小回りが利きますが、基板や部品との相性によって当てる時間・当て方・注意する場所が色々変動します。特に他人の作業したはんだ付け箇所を別の人が目視確認する場合においては、上記の傾向性が無いかチェックされると、予期せぬ不具合を防止できます。

安曇川電子工業では、創業から現在に至るまで様々な基板実装の製品不良を解析し、蓄積したノウハウがございます。皆様のお役に立てる提案ができると思いますので、是非お気軽にご相談ください。

安曇川(あどがわ)電子工業です。プリント基板・部品調達〜基板実装、電気機械器具組立まで、関西・近畿一拠点で一貫生産体制を整えています。製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して37年(1987年〜)の実績があります。高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業へぜひお問合せください。

古い #写真 がでてきました。安曇川電子工業が #電子部品 の製造を開始した #1973年 ごろ、50年前の #職場風景 です。最先端の仕事を通して、#地域 の #雇用 を創出するという創業の精神は、現在も引き継がれています。 pic.twitter.com/jtsBuvinON

— 安曇川電子工業|あどがわ (@adogawa_e) June 6, 2023

#製造現場 の様子です。撮影日を見ると #1988年。安曇川電子工業の主力事業のひとつ、プリント #基板実装 が始まったのが、前年の1987年です。 pic.twitter.com/HTkIZPdL36

— 安曇川電子工業|あどがわ (@adogawa_e) June 8, 2023

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024

担当者から御社に最適なご提案をさせていただきます。