phone0740-32-3333

phone0740-32-3333

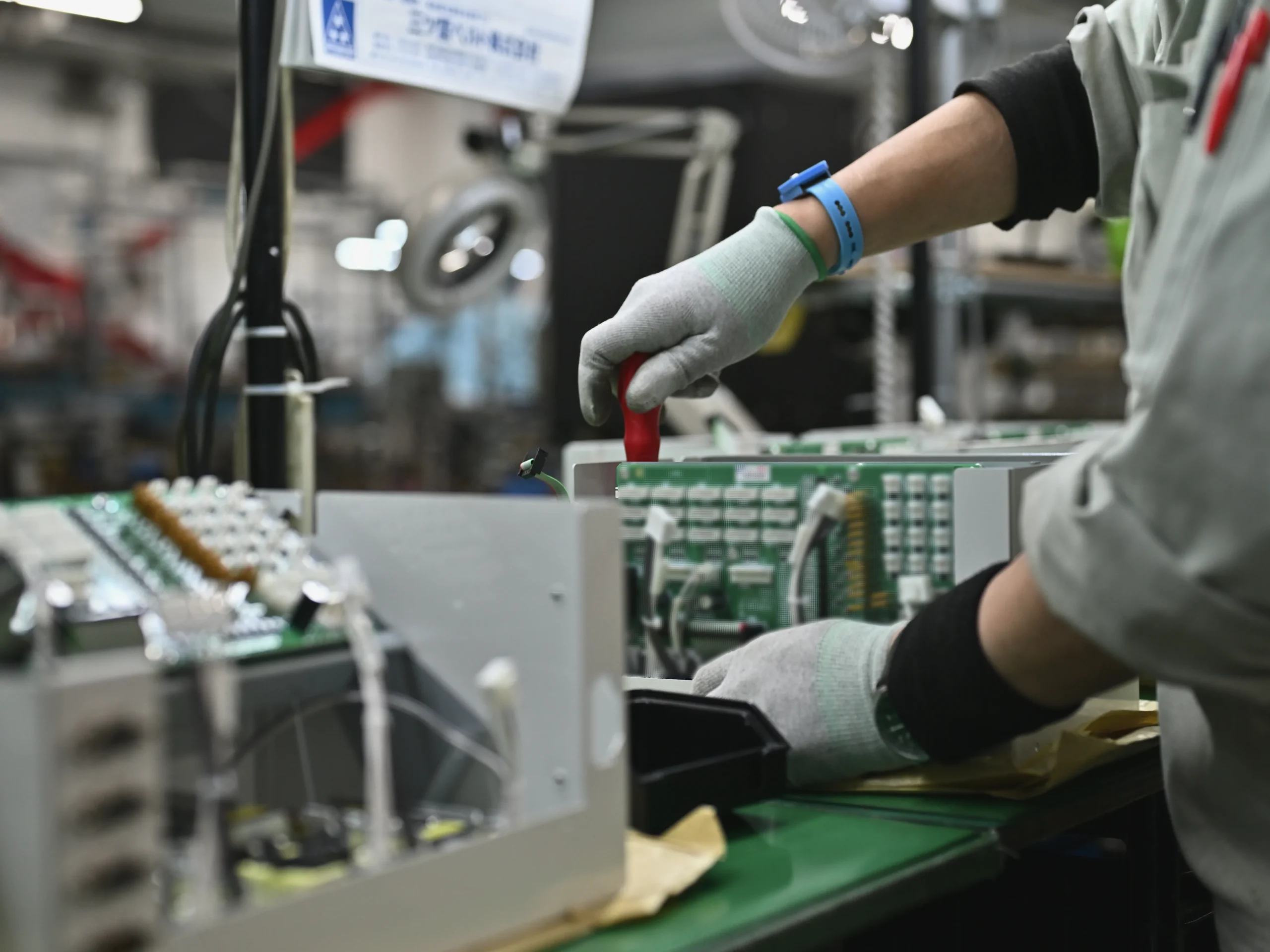

基板実装の作業品質は、電子機器の寿命と信頼性を左右します。本記事では、滋賀県高島市で一貫生産を担うアドガワエレクトロニクスが、基板実装の最適解を徹底解説します。

こんにちは。アドガワエレクトロニクスの公式ブログへようこそ。

エレクトロニクス製品の高度化に伴い、基板実装には極めて高い精度が求められています。部品調達から組み立てまでを自社工場で完結させる製造現場の視点から、設計・調達担当者、実装従事者が実務で直面する課題の解決策を整理しました。

目次

基板製造の現場では、部品が搭載される前と後で、基板の呼び方を厳密に使い分けます。呼称の相違を正確に把握することは、製造受託時の仕様の打ち合わせや見積もり依頼における誤解を防ぐための基本です。

絶縁体(電気を通さない素材)の板に、銅箔(薄い銅の膜)で電気の通り道(配線)が作られた状態です。「ベアボード(生基板)」とも呼ばれる配線板は、部品が載っていないため、単体では電子回路としての機能を果たしません。

配線板(PWB)にICチップ、抵抗、コンデンサなどの電子部品をはんだ付け(実装)した状態です。電子部品同士が電気的に接続されることで、初めて電子機器の心臓部として動作します。

製品の筐体(外箱)のサイズや、使用環境で加わる物理的な負荷に応じて、最適な実装手法を選択します。

基板表面のランド(もしくはパッド(部品を載せる銅箔の平らな部分)に、電子部品をはんだ付けする手法です。

特徴:

部品のリードを基板の穴(スルーホール)に通す必要がないため、基板の表裏両面に高密度な部品配置が可能です。

利点:

表面実装は、スマートフォンのような小型・軽量化が求められる精密機器の製造に適しており、現代の電子機器製造の主流となっています。

主な工程:

印刷機でクリーム状のはんだを塗り、チップマウンター(部品を高速で配置する自動搭載機)で部品を載せ、リフロー炉を通してはんだ付けします。

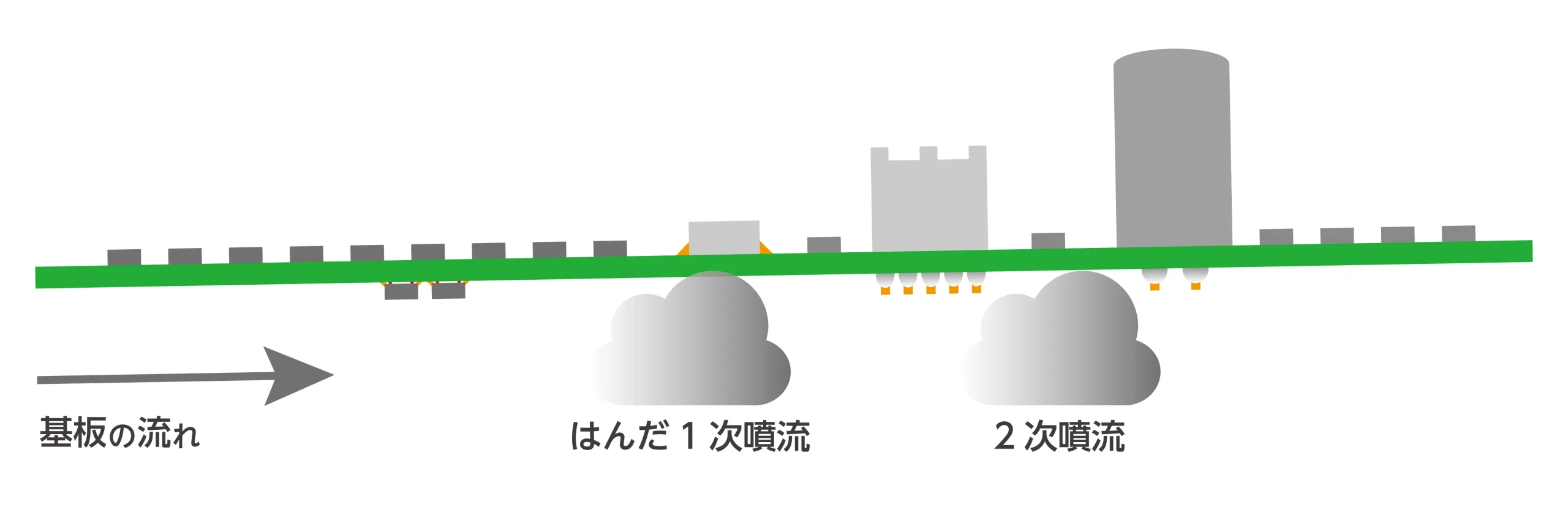

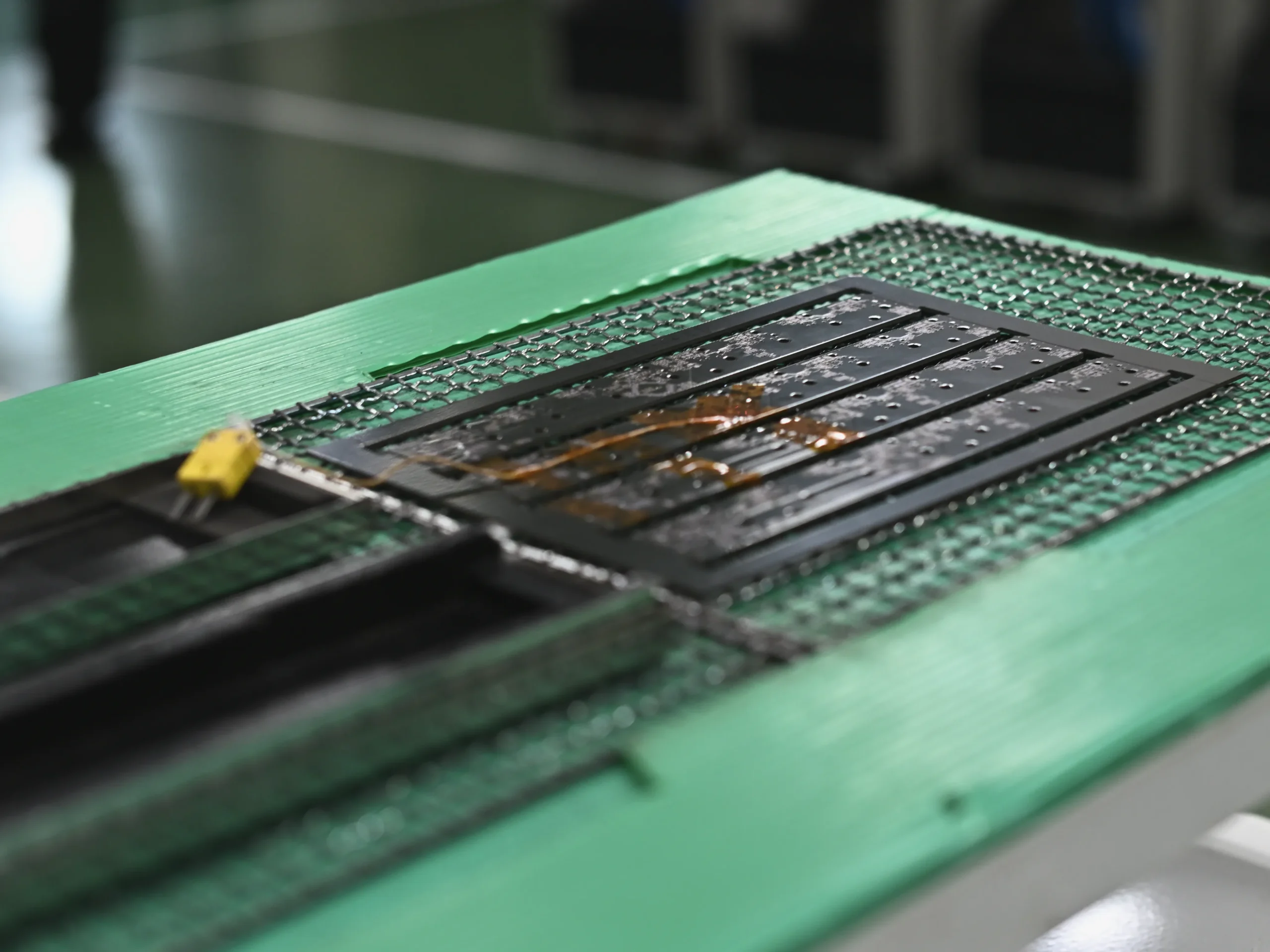

基板を貫通する「スルーホール」に電子部品のリードを差し込み、基板の裏面からはんだ付けする手法です。

特徴:

部品のリードが基板を貫通して固定されるため、表面実装と比較して、電子部品の引き抜きや振動に対する物理的な接合強度が強いのが特徴です。

利点:

重量の大きい電源部品や、抜き差しが頻繁に行われるコネクタ(接続端子)など、物理的な負荷がかかる箇所に適しています。

主な手法:

溶けたはんだの槽に基板を流すフローソルダリング(フローはんだ付け)や、熟練の技術者がはんだごてを用いる手はんだ実装があります。

基板実装の品質は、完成した製品の耐久性や動作の安定性に直結します。基板実装の製造現場で発生しがちな現象と原因を紹介します。

隣接する電極同士が、はんだによって意図せず繋がってしまう現象をショート(またはブリッジ)と呼びます。

原因とリスク:

主な原因は「はんだの供給過多」です。回路が短絡(ショート)すると、異常発熱や部品の故障、最悪の場合は発火を招きます。

対策としてのメタルマスク設計:

表面実装では、メタルマスク(はんだを塗るための薄い金属板)の開口部(穴)のサイズを、基板の接続端子(パッド)よりもわずかに小さく設計する「開口絞り」が有効です。これにより、はんだの供給量を適切にコントロールし、隣接する電極へはんだが流れ出すことを物理的に防ぎます。

製造現場での管理:

設計段階での最適化に加え、メタルマスクの裏面に付着したはんだを定期的に清掃することで、印刷精度の低下によるショートを防止します。

はんだが十分に溶融せず、電子部品と基板の端子に馴染んでいない状態を「イモはんだ」と呼びます。

原因とリスク:

はんだごての加熱時間の短さ、ランドの酸化や汚れが原因で発生します。見た目は接続されているように見えても、接合強度が低いため、出荷後の使用環境における振動や経年変化によって「断線(電気回路が切れること)」を招き、製品の故障に繋がります。

対策としての熱量管理:

基板の銅箔(ランド)や部品の大きさに合わせて、供給する熱量を個別に調整することが不可欠です。特にはんだごてを使用する手はんだ付けでは、こて先の温度を一定に保つセンサー付きの機器を使用し、接合部へ「適切な温度を、適切な時間」伝え続ける厳格な管理を行います。

品質の判断基準:

はんだが富士山の裾野(すその)のように滑らかに広がっている「濡れ(ぬれ)」の状態を確認することで、適切な熱量が供給されたことを判断します。

加熱温度が高すぎる、あるいは加熱時間が長すぎることで、基板や電子部品が熱によるダメージを受ける現象です。

原因とリスク:

設定温度の誤りや、リフロー炉(加熱炉)内での停滞が原因となります。基板が一部炭化して絶縁不良を起こしたり、熱に弱いICやコンデンサ等の内部が損傷し、製品の寿命を縮めたりする要因となります。

対策としての温度プロファイル設定:

表面実装(SMT)では、リフロー炉内の温度変化をグラフ化した「温度プロファイル」を部品の耐熱仕様に合わせて厳密に設定します。リフロー炉内の温度を予熱で徐々に上げ、はんだが溶ける「本加熱」の時間を秒単位で制御することで、接合品質の確保と部品への熱ストレス軽減を両立させます。

現場での取り組み:

新機種の製造開始時には温度プロファイルを測定し、基板上のすべての部品が耐熱限界を超えない条件下で製造されていることを確認しています。

アドガワエレクトロニクスでは、安定した品質を維持し続けるため、滋賀県高島市の自社工場にて、最新の設備と人の目による「二重の検査体制」を構築しています。

基板実装後の検査工程は、機械の「正確さ」と人の「判断力」を組み合わせることで、不良品を次工程へ流さない仕組みです。

画像検査装置(AOI:Automated Optical Inspection)の役割:

高解像度カメラと画像認識技術を用いて、数千点に及ぶ部品の「欠落」「位置ずれ」「極性(向き)の誤り」を高速かつ客観的に判定します。

機械による自動判定のため、疲労による見落とし(ヒューマンエラー)がなく、微細な不備も逃さず検出することが可能です。

熟練技術者による目視確認の役割:

AOIで「不良の疑い」と判定された箇所に対し、専門教育を受けた技術者が拡大鏡や顕微鏡を用いて最終確認を行います。はんだの光沢やフィレット(はんだの傾斜形状)のわずかな違和感など、画像検査装置だけでは判断が難しい「良否の境界線」を、作業指導票(マニュアル)や経験に基づいた視点で判断します。

二重体制のメリット:

この二重の網をかけることで、流出不良(不良品を合格とすること)を極限までゼロに近づける「高品質なものづくり」を実現しています。

アドガワエレクトロニクスは、生産の上流工程(部品の調達)から中流工程(完成品の組み立て)まで、滋賀県高島市の自社工場において行っています。

調達・実装・組立の全部門が、物理的に同一拠点で活動しています。この「距離ゼロ」の体制が、情報のすれ違いによる停滞を排除します。急な仕様変更にも即座に対応し、お客様のプロジェクトを納期通りに完遂します。

「基板実装はA社、組み立てはB社」と外注先を分ける場合、不具合発生時の責任の所在が曖昧になりがちです。すべてを自社で完結させることで、完成品に対する品質責任を明確にし、どの工程で問題が起きても迅速に原因を特定して再発防止策を講じることができます。

工程間の輸送コストや移動時間が不要になるため、納期の大幅な短縮(リードタイムの短縮)が可能です。また、製造現場の知見を設計や調達にフィードバックする「デザイン・フォー・マニュファクチャリング(製造を考慮した設計支援)」により、トータルでの製造コスト最適化にも貢献します。

基板実装は、単に部品を基板上に配置するだけではありません。PWB(プリント配線板)からPCB(プリント回路板)へと加工する過程では、ショート(回路の短絡)やオーバーヒート(異常な発熱)を防ぐために、製品の用途に合わせた緻密な熱量管理、はんだ付け技術が不可欠です。

品質を担保するため、アドガワエレクトロニクスでは、AOI(自動画像検査装置)による客観的な判定と、熟練技術者の目視による繊細な判断を組み合わせた「二重の検査体制」を構築しています。

自社工場内で部品の調達から完成品の組み立てまでの工程を完結させることで、各部門間の情報伝達を迅速化し、お客様にとっての利点になるトータルコスト(製造にかかる総費用)の最適化を実現しています。

「品質のばらつきを抑えたい」「不具合の相談から設計改善まで一括で任せたい」とお考えの担当者様は、ぜひ一度アドガワエレクトロニクスへご相談ください。

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

本記事の内容をさらに深く理解するために、ぜひ以下の記事もご覧ください。関連するトピックや補足情報、より包括的な知識を掲載しております。

外観検査装置のジレンマ:挿入実装ラインで虚報(過剰検出)多発! 省人化を阻むメカニズムとは?

・試作から量産への移行でトラブルが多い

・委託先(基板実装会社)との意思疎通に時間がかかる

その結果、製造コストが膨らむ

アドガワエレクトロニクスがまとめた「技術ハンドブック」には、基板設計・実装におけるコストダウン事例や品質向上のノウハウを多数掲載。量産を前提とした試作の進め方や、VE提案による改善事例もご紹介しています。

・量産時の失敗コストを削減

・製品価値を高める改善提案のヒントを獲得

・基板実装 委託先選定の判断材料 といった実践的な事例を掲載しています。

技術ハンドブックを、製品開発の加速とコスト競争力強化に、ぜひお役立てください。ダウンロードは、⇒ 特設サイトから

関西・近畿を拠点に、プリント基板・電子部品調達〜基板実装(表面実装〔SMT〕、挿入実装〔THT〕)、コーティング、エージング試験、電気機械器具組立までを一貫提案するアドガワエレクトロニクスです。

このブログでは、「モノづくりから、ものがたりへ」をコンセプトに、製造工程における「技術」と「人」にフォーカスします。品質教育やベテランから若手への技術承継、そして私たちの日常と社内文化をお届けします。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

当社の雰囲気、社内文化をより身近に感じていただけるよう、ソーシャルメディアでも日々の様子を発信しています。よろしければ、私たちの日常を少しだけ覗いてみてください。

日々の取り組みを取材し、発信していて強く感じるのは、「顧客満足(CS)」を語る前に、「従業員満足(ES)」が不可欠であるということです。

従業員が自分の仕事に誇りとやりがいを持って働いてはじめて、高品質な製品・サービスが生まれ、結果として顧客満足につながると確信しています。

担当者から御社に最適なご提案をさせていただきます。