phone0740-32-3333

phone0740-32-3333

こんにちは!アドガワエレクトロニクスの公式ブログへようこそ。

目次

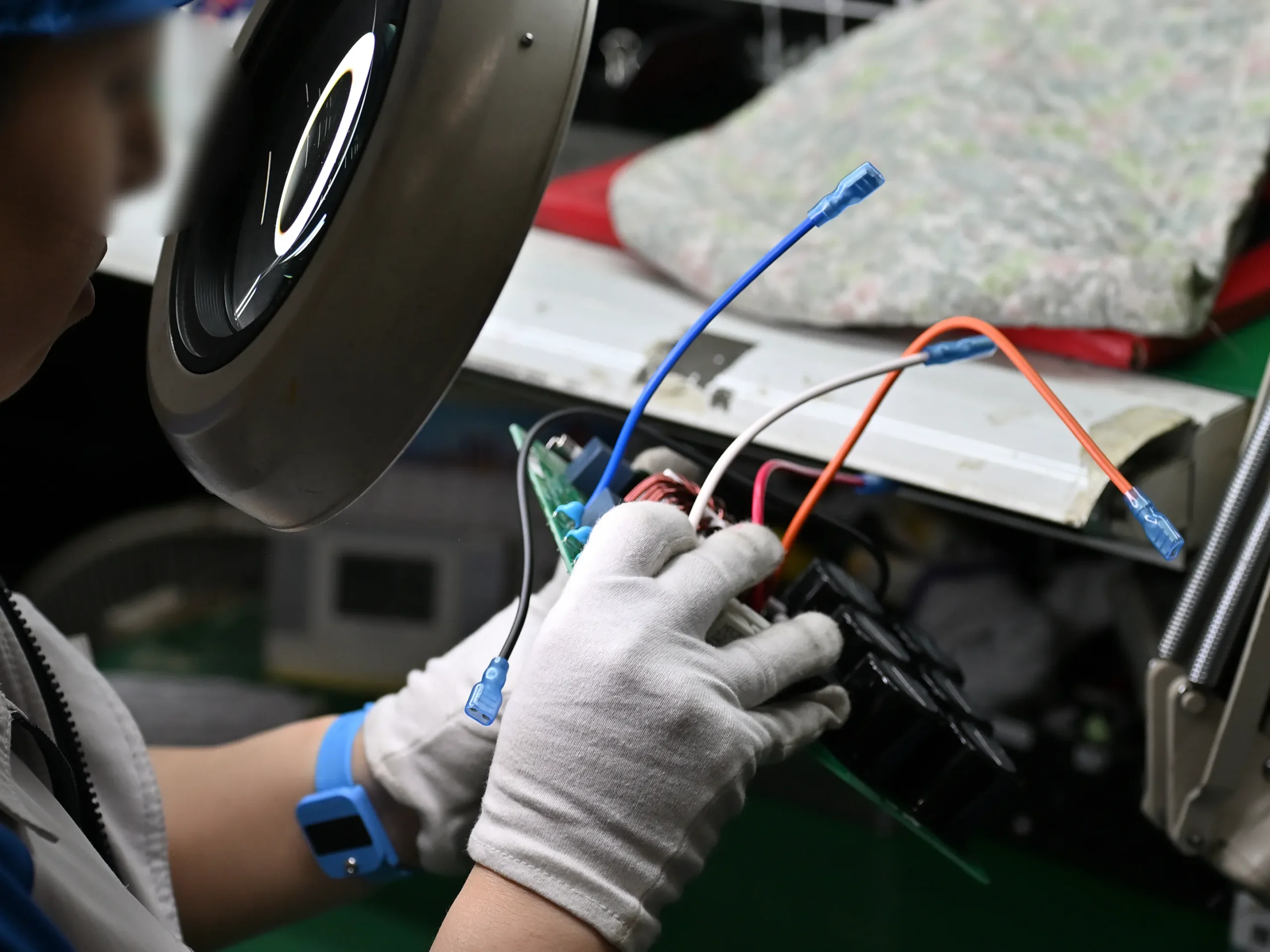

プリント基板(プリント配線板、PWB)への電子部品実装工程において、挿入実装(Through-hole technology)は依然として重要なプロセスです。挿入実装とは、基板の貫通穴(スルーホール/ビア)に部品のリード端子を挿入し、はんだ付けで電気的に接合する技術、または手法です。

はんだ付けには、手はんだ付けのほか、スルーホールに溶かしたはんだを流してはんだ付けを行うフロー実装、ポイントディップ(セレクティブフロー)など、自動化されたはんだ付け技術も広く普及しています。

はんだ付け後に部品の浮きや傾き、挿入位置のズレや挿入向きの誤りが見つかると、手直しに手間がかかります。製造ラインでは、工程が進んでから見つかる不良品ほど厄介で、さらに基板や部品のロス(製造コスト増、環境負荷)につながります。

そこではんだ付けのように、その後の手直しに手間がかかる工程の前で不良品を検出します。

部品の浮きや傾き、挿入位置のズレや挿入向きの誤りのような不良品の検出方法は、目視確認であったり、汎用の外観検査装置(画像検査センサー)であったり。

しかし、目視確認では全数検査に時間がかかり、検査する従業員によって確認精度のバラつきが避けられません。また目視確認には、時間と費用(労務費)が継続的にかかるのも課題です。

そこで製造現場の多くが「外観検査装置(画像検査センサー)」を導入して、製造ラインに携わる従業員の省人化を図ろうとしています。ただ、ここからが本題です。

「省人化のために外観検査装置を導入したはずが、逆に検出されたNG品の確認作業で忙しくなってしまった」

「結局、最後は人が判断しなければならず、ラインから人が離れられない」

もし貴社の製造現場から、このような悲痛な声が上がっているとしたら ―。それは検査装置の「真面目すぎる判定」が原因かもしれません。高性能(高解像度)な装置ほど陥りやすい、良品まで不良としてはじいてしまう「過剰検出」のジレンマです。本記事では、当社も経験した、多くの現場を悩ませるこの現象のメカニズムと生産性を下げる「虚報」の正体に迫ります。

外観検査装置の最大のメリットは、数値による厳格な閾値(しきいち)設定により、客観的な良否判定が行える点です。しかし、その「厳格さ」が仇となり、本来は良品であるものまで不良(NG)として弾いてしまうことがあります。これが「過剰検出(オーバーキル)」です。

なぜ、良品がNG判定されてしまうのでしょうか。例えば、挿入実装された部品は、コンベア搬送時の振動などでわずかに揺れることがあります。近年の高性能(高解像度)な検査装置は、このわずかな「ゆらぎ」さえも異常として検知してしまうのです。

当社の事例では、ゆらぎの他にも、基板や部品を照らすライトの反射具合、電解コンデンサの側面に印字された情報や模様に検査装置が反応することもあります。これらにより、良品を不良品と誤判定する「過剰検出(オーバーキル)」が発生します。

「高精度のカメラ」と「厳格な基準」が組み合わさることで、許容範囲内のズレであっても「不良」と判定されるケースが多発します。

この過剰検出が頻発すると、製造ラインには深刻な悪循環が生まれます。

本来は良品として流れるべき製品が「不良扱い」されるため、見かけ上の直行率が著しく下がります。

※ 直行率(ストレート率)と 歩留まり(歩留まり率)

直行率(ストレート率)は、手直しを一切行わずに初回から良品として完成した製品の割合を指し、工程の純粋な効率を評価するための指標です。これに対して歩留まり(歩留まり率)は、投入した原材料に対して最終的に出荷できた良品の割合を示し、手直しした製品も含めて計算されます。

外観検査装置がNG判定を出すたびに、従業員が「本当に不良なのか、装置の誤判定なのか」を目視で再確認(再検査)する必要があります。結果として、省人化のために導入した装置が、人の仕事を増やしてしまうのです。

外観検査装置の運用において、過剰検出や、逆に不良品を見逃してしまう(アンダーキル)といった「虚報(きょほう)」をいかに排除するかは、省人化を推し進めるうえで極めて重要な経営課題です。

この課題を解決しない限り、期待した投資利益率(ROI、Return On Investment)は得られず、最悪の場合「使い勝手が悪いから」と、高額な検査装置が現場で使われなくなる事態さえ招きかねません。

外観検査装置は、導入して終わりではありません。「過剰検出」や「見逃し」といった虚報を最小化し、現場の実態に即した運用レベルに落とし込む作業、すなわち「チューニング」こそが製造ラインの省人化プロジェクトの成否を分けます。外観検査装置の解像度やオプション機能といったカタログスペックだけでなく、導入後の継続的な調整・最適化が必要です。

外観検査装置の「虚報」に悩み、試行錯誤して解決に至った当社だからこそ、提案できる実践的なノウハウがあります。品質基準(見逃しゼロ)と生産効率(過剰検出ゼロ)の最適なバランス点を見つけ出し、真の意味で「人が離れられる製造ラインづくり」に挑戦してみませんか?

「虚報」で止まるラインに終止符を。貴社の品質と効率を両立させる具体的な解決策をご提案します。ぜひお気軽にご相談ください。

⇒ 過剰検出ゼロへ! 運用最適化の相談をする

https://www.adogawa.co.jp/inquiry/

・試作から量産への移行でトラブルが多い

・委託先(基板実装会社)との意思疎通に時間がかかる

その結果、製造コストが膨らむ

アドガワエレクトロニクスがまとめた「技術ハンドブック」には、基板設計・実装におけるコストダウン事例や品質向上のノウハウを多数掲載。量産を前提とした試作の進め方や、VE提案による改善事例もご紹介しています。

・量産時の失敗コストを削減

・製品価値を高める改善提案のヒントを獲得

・基板実装 委託先選定の判断材料 といった実践的な事例を掲載しています。

技術ハンドブックを、製品開発の加速とコスト競争力強化に、ぜひお役立てください。ダウンロードは、⇒ 特設サイトから

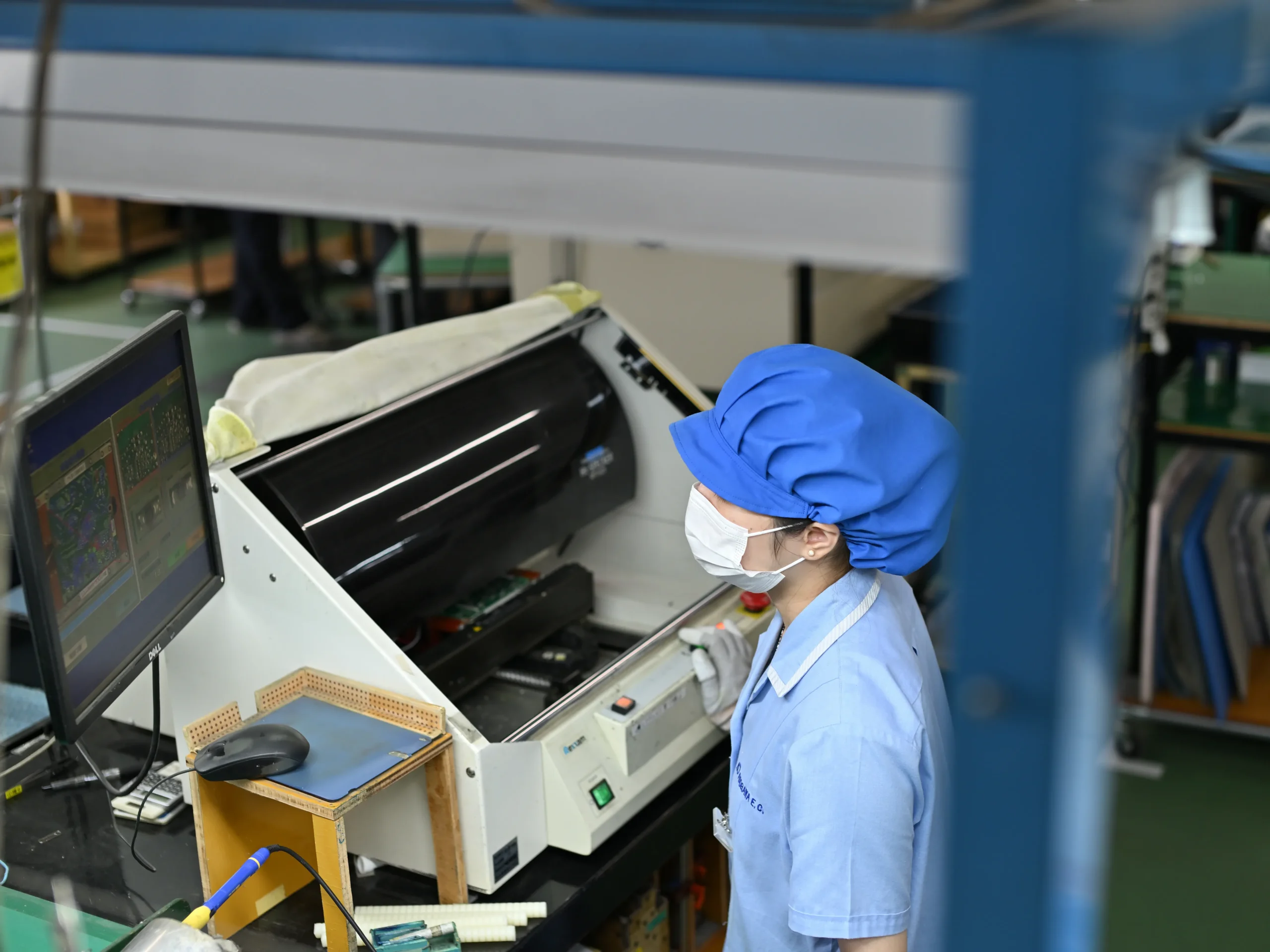

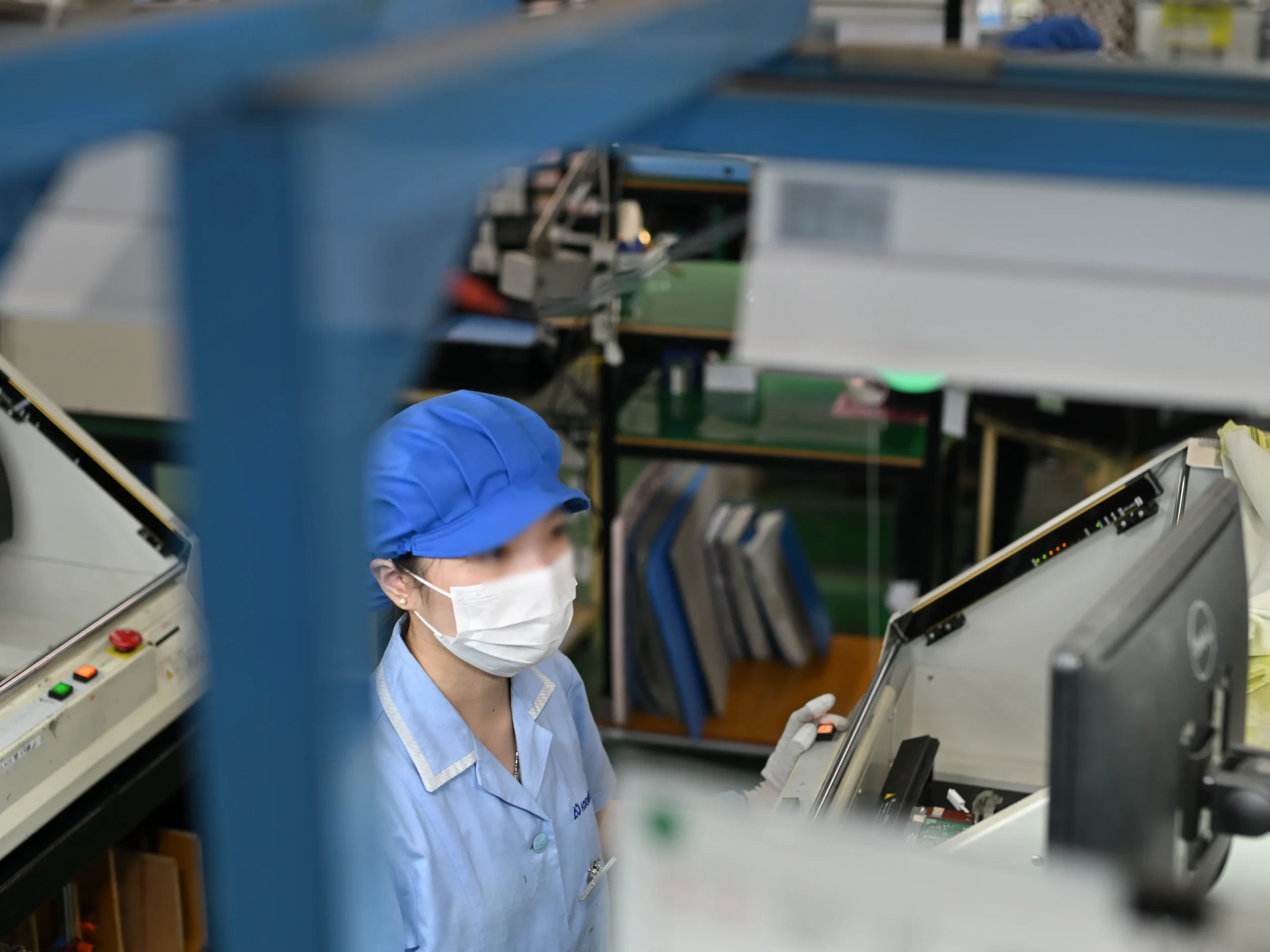

関西・近畿を拠点に、プリント基板・電子部品調達〜基板実装(表面実装〔SMT〕、挿入実装〔THT〕)、コーティング、エージング試験、電気機械器具組立までを一貫提案するアドガワエレクトロニクスです。

このブログでは、「モノづくりから、ものがたりへ」をコンセプトに、製造工程における「技術」と「人」にフォーカスします。品質教育やベテランから若手への技術承継、そして私たちの日常と社内文化をお届けします。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

当社の雰囲気、社内文化をより身近に感じていただけるよう、SNSでも日々の様子を発信しています。よろしければ、私たちの日常を少しだけ覗いてみてください。

日々の取り組みを取材し、発信していて強く感じるのは、「顧客満足(CS)」を語る前に、「従業員満足(ES)」が不可欠であるということです。

従業員が自分の仕事に誇りとやりがいを持って働いてはじめて、高品質な製品・サービスが生まれ、結果として顧客満足につながると確信しています。

担当者から御社に最適なご提案をさせていただきます。