phone0740-32-3333

phone0740-32-3333

こんにちは。安曇川電子工業です。

ブログをご覧いただきありがとうございます。

この記事では、委託者ブランドでの製品生産であるOEM(Original Equipment Manufacturing)、

電子機器製造受託サービスであるEMS(Electronics Manufacturing Services)について紹介します。

・OEM …… 委託者ブランドでの製品生産

・EMS …… 電子機器製造受託サービス

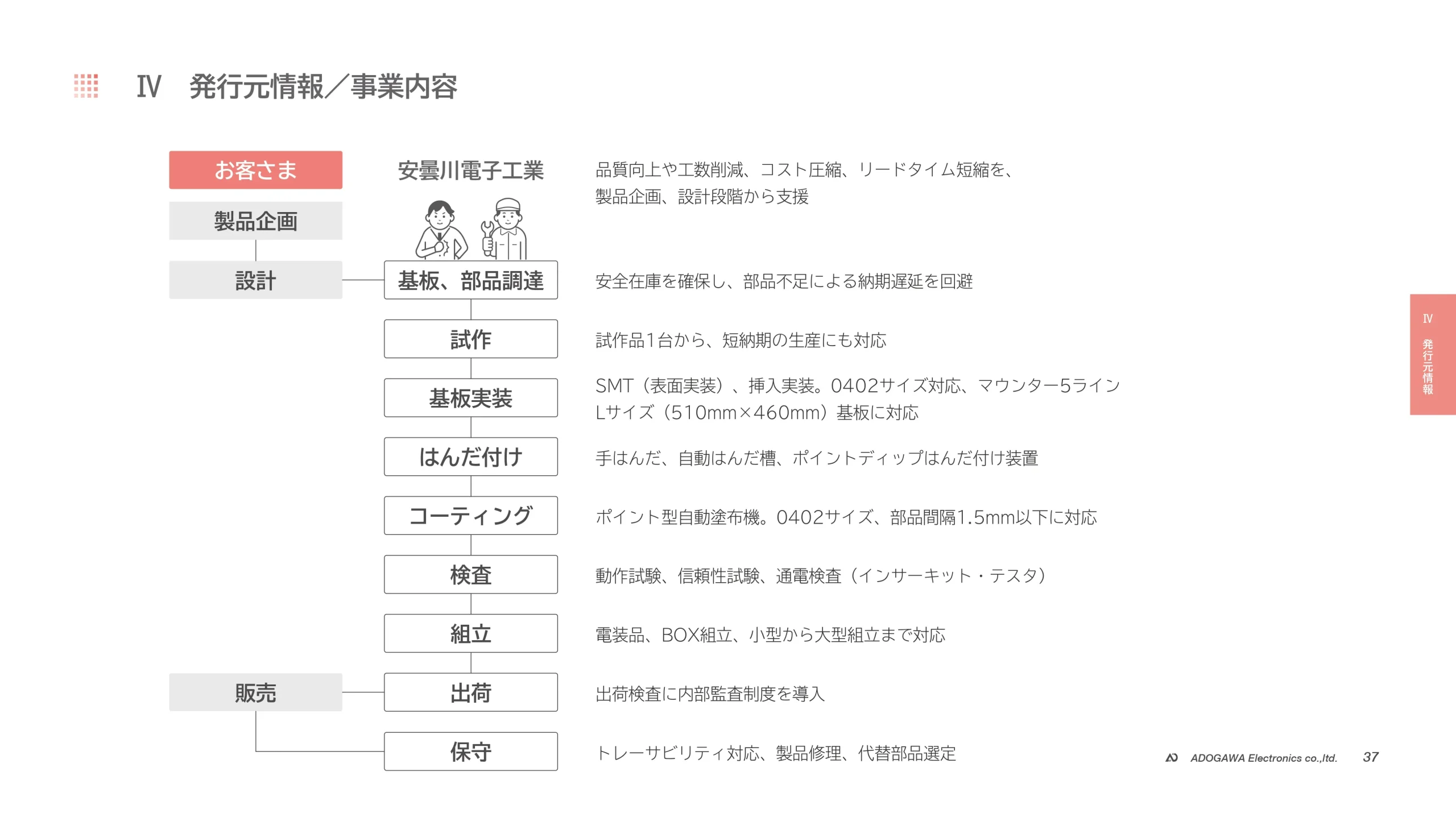

安曇川電子工業は、OEM、EMS専業企業として、プリント基板・部品調達〜基板実装、

電気機械器具組立まで、関西・近畿一拠点で一貫生産体制を整えています。

(1)差別化

企画や設計など、同業他社と差別化できる自社の中核能力に集中したい

(2)コスト

本格量産前に不具合が発生。想定外の失敗コストがかさんで悩んでいる

(3)自動化

製品の品質向上、手作業による精度のバラつきや人件費を抑えたい

(4)事業拡大

事業拡大を検討中。設備投資や人件費などの固定費が増えるのは避けたい

(5)乗り換え

委託先のコストや進行・品質管理体制に不満。他社へスイッチしたい

(6)意思疎通

委託先と意思疎通がとれず、品種切り替えやトラブル発生時の対応が遅れる

目次

企画や設計など、同業他社と差別化できる自社の中核能力に集中したい

製造工程を当社に委託いただくことで、有限資源(ヒト、モノ、カネ、トキ)を

お客さまの中核能力に集中できます。

当社は、プリント基板実装を始めとする製造受託サービス(EMS)専業企業です。

基板や部品調達、実装 〜 製品組立までをお任せいただくことで、

お客さまは他社と差別化できる企画や設計といった中核能力に集中できます。

本格量産前に不具合が発生。想定外の失敗コストがかさんで悩んでいる

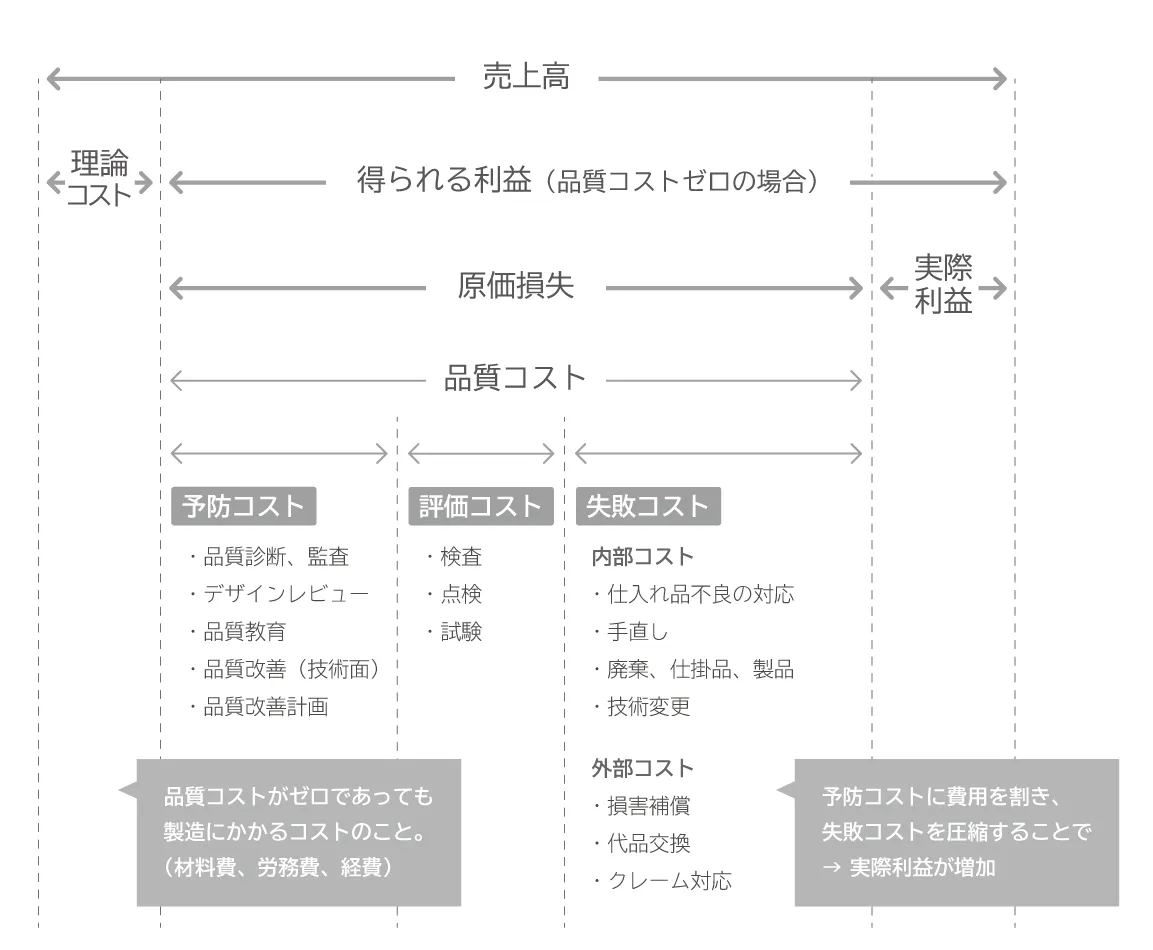

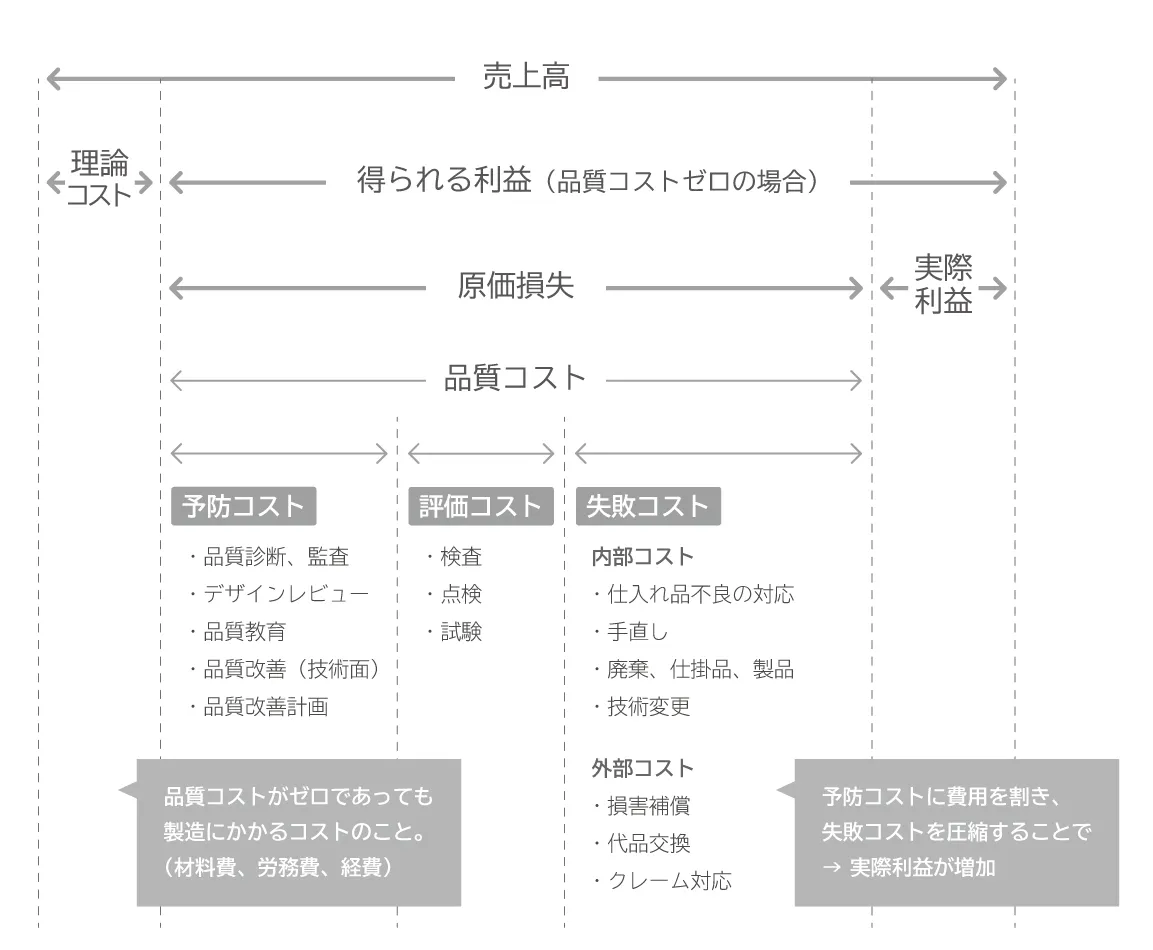

失敗コストは、求める品質基準を満たさなかったために発生したムダです。

失敗コストがかさめば、同じ売上でも利益が減ります。

失敗コストは、品質コストのなかの一つです。

品質改善や製品検査といった予防・評価コストは失敗コストとトレードオフの関係です。

お客さまの製造工程に適切なコスト配分と、ムダ取りをご提案します。

製品の品質向上、手作業による精度のバラつきや人件費を抑えたい

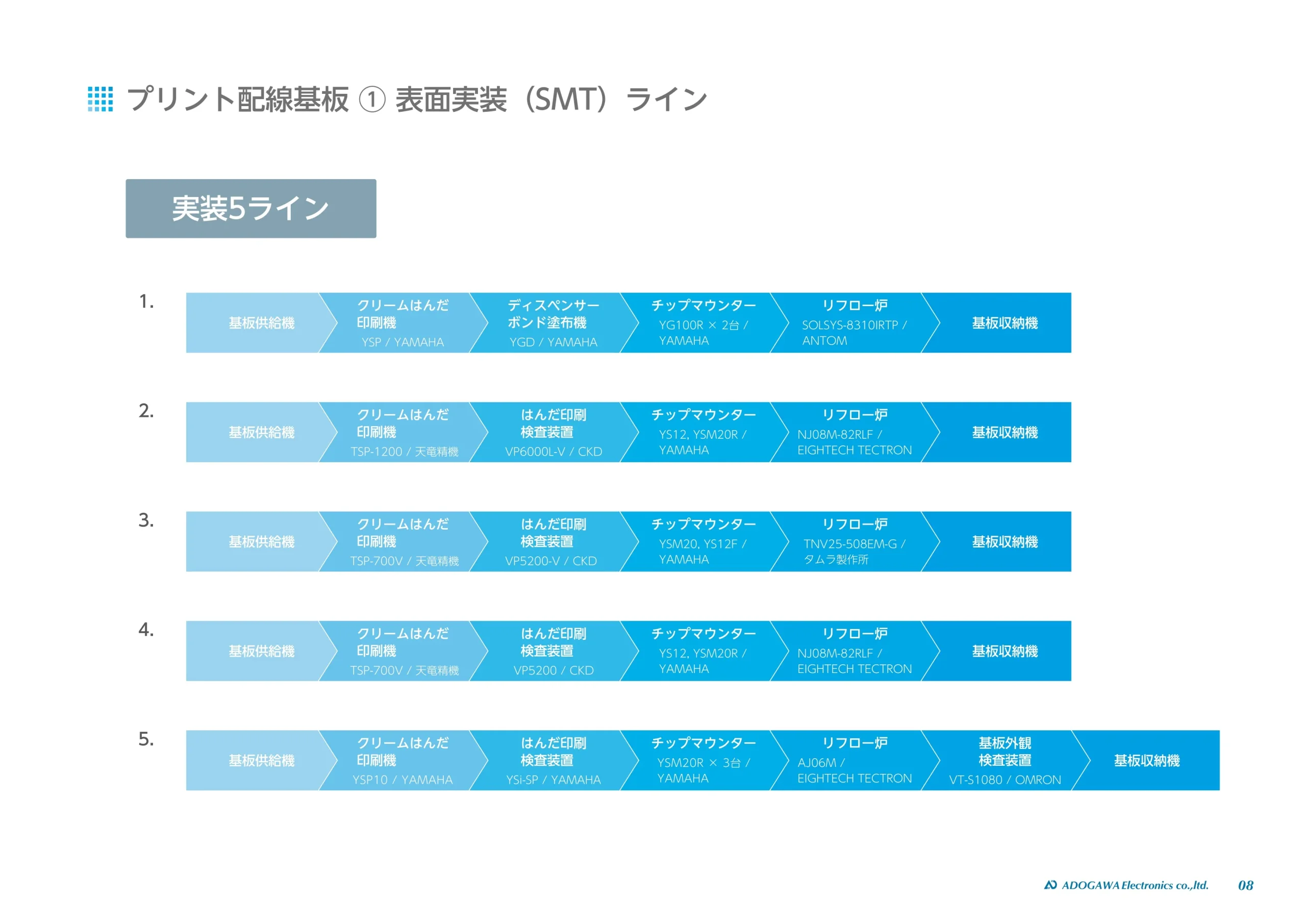

設備を組み合わせてラインを形成することで、

人の手を介する場面が減り生産効率が上がります。

設備は単独でも機能しますが、組み合わせてラインを形成することが大切です。

当社は、基板実装5ラインを備えています。

また、いくら機械化が進んだとはいえ、手作業が必要なときも。

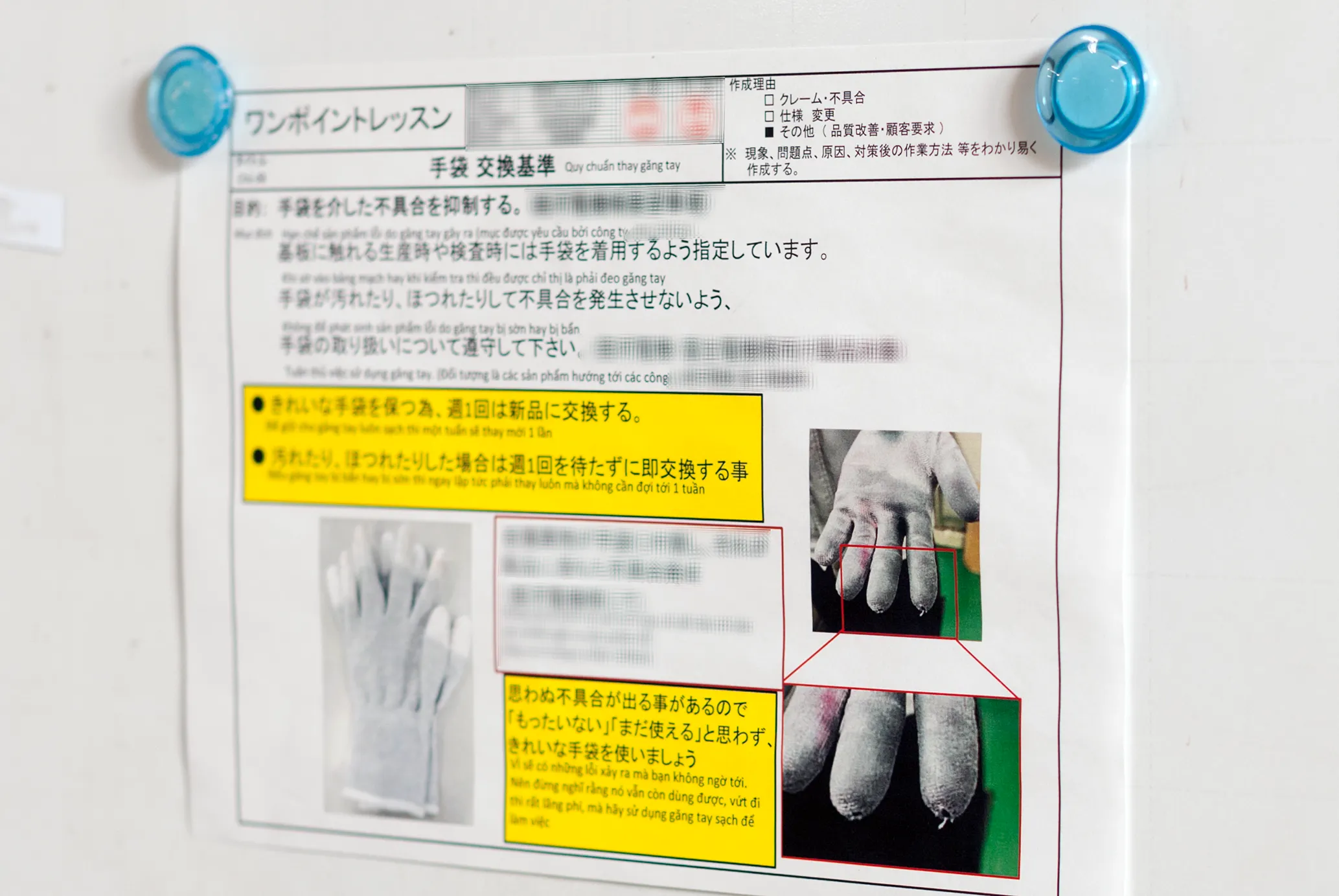

手作業による精度のバラつきを抑えて品質向上を図るために、

当社は3分野6種類の社内認定審査を設けています。

社内認定審査

・部品、材料の受け入れ検査

・はんだ付け

・出荷検査 など

事業拡大を検討中。設備投資や人件費などの固定費が増えるのは避けたい

製造工程を当社にご依頼ください。必要なすべての機能(人材)や設備を

自前で負担するのは、市場変動の激しい時代には大きなリスクです。

製造に掛かるお客さまの固定費を変動費化し、

キャッシュをお客さまの社内に確保することで、経営に機動力をプラスします。

委託先のコストや進行・品質管理体制に不満。他社へスイッチしたい

他社に委託されている製造工程を、当社にスイッチいただけます。

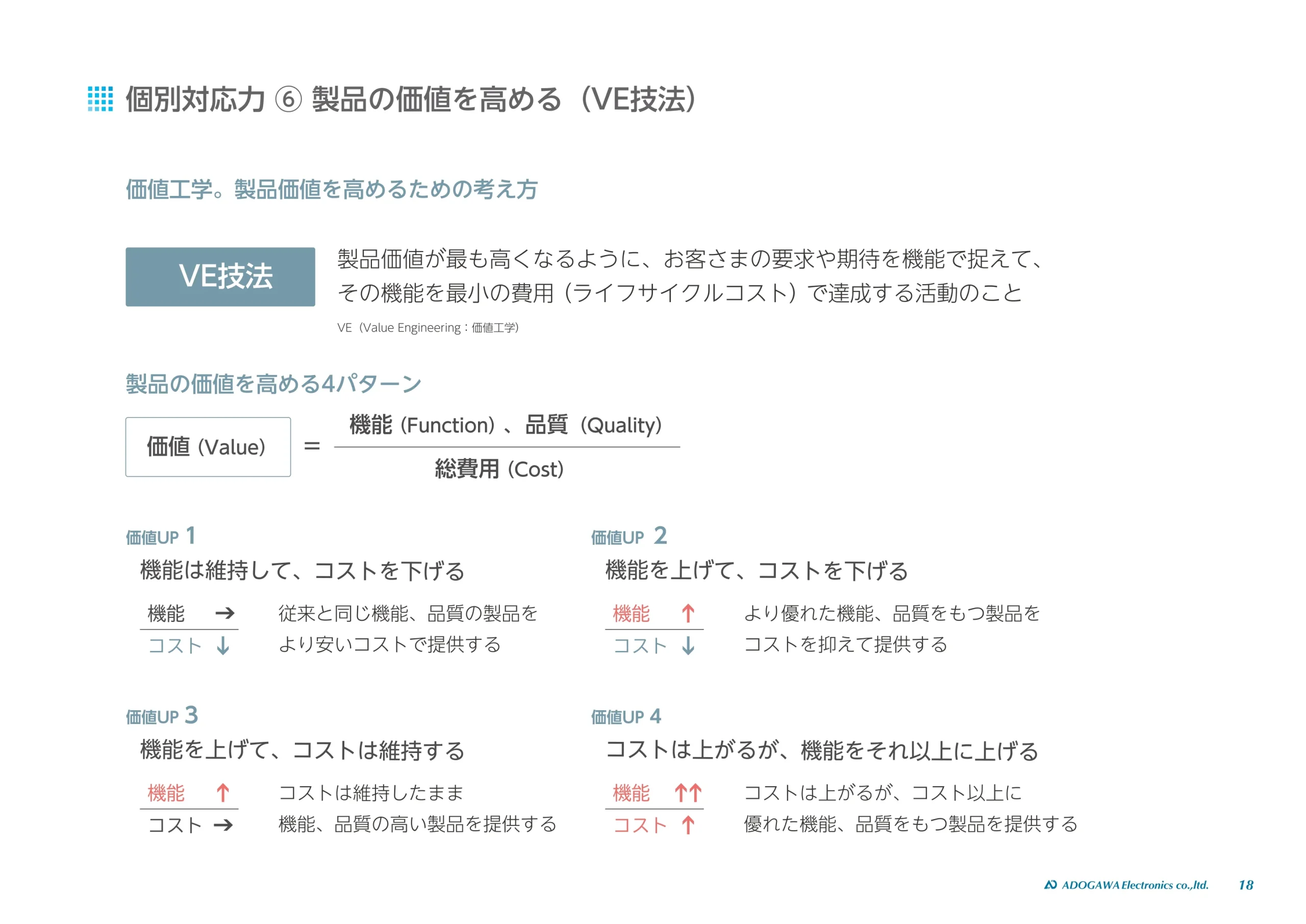

ご不満の一つ、コスト管理は、当社が得意とするVE技法で、適切な製品価値をご提案します。

VE技法とは、製品価値が高くなるように、お客さまの要求や期待を機能で捉えて、

その機能を最小の費用で達成する活動のことです。

進行・品質管理体制については、上場家電メーカーの製造をお任せいただくなかで、

優れた技術を学習し、品質管理体制を積み上げてきました。

それらは当社のQCDの向上で、お客さまに還元しています。

委託先と意思疎通がとれず、品種切り替えやトラブル発生時の対応が遅れる

当社はこの課題に、お客さまの出張所を社内に設置することで応えています。

委託先の従業員が、社内に常駐しています。

出張所には委託企業の従業員が常駐し、当社と連携を取りながら機種の切り替え時、

新製品の生産開始時、本格量産時に、生産・品質管理を行っています。

意思疎通の巧拙は、製造受託サービス(EMS)の成否に関わります。

ただ、当社のように意思疎通の仕組みが機能していれば、解決できる課題です。

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024

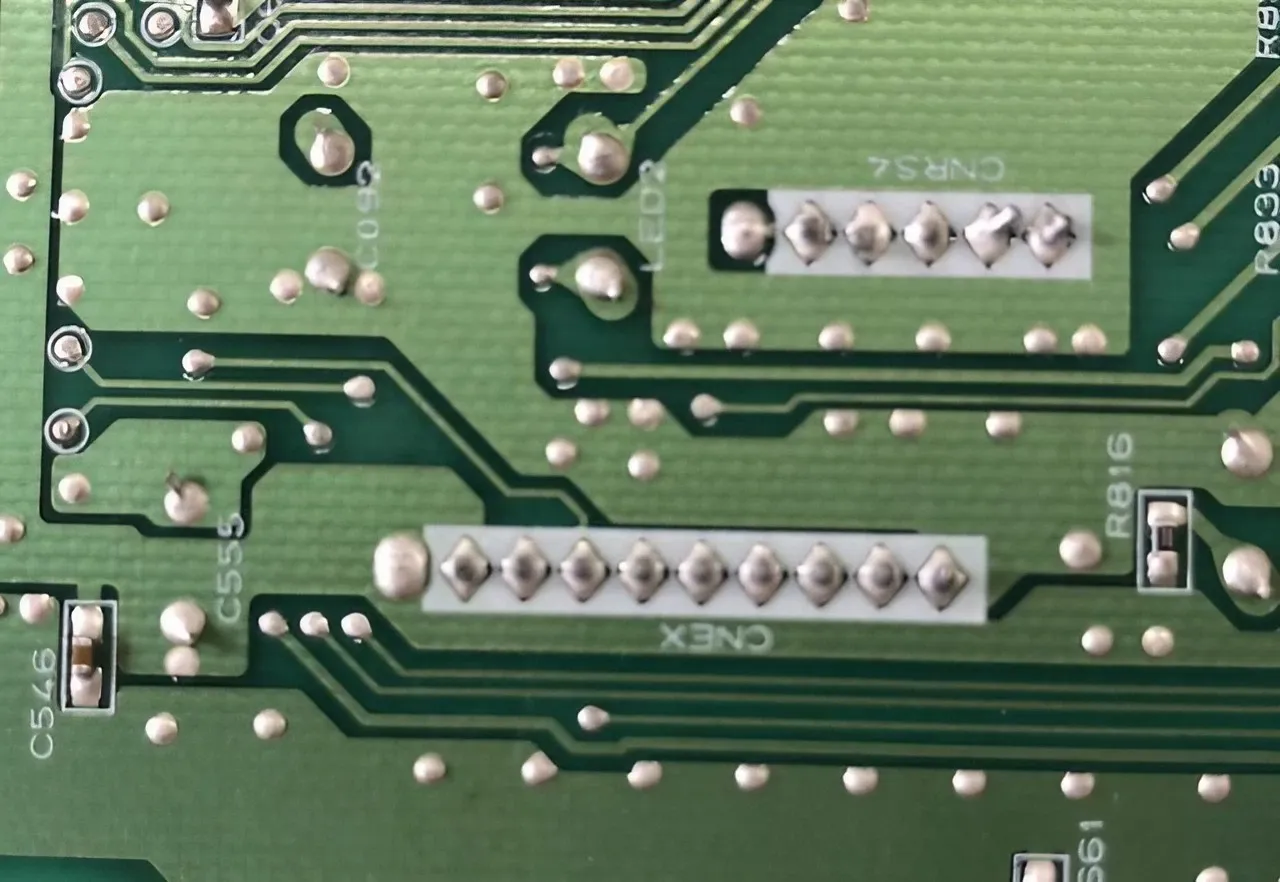

基板外観検査装置(オムロンVT-S1080)を導入しています。

生産ラインに組み込むインライン型の検査装置で、

ロット途中のエラー情報の一元管理、瞬時の情報共有が可能です。

部品の手作業での挿入実装においては、はんだ付けなど要所作業の前に検査装置を

通過させることでミスの早期発見、手戻りの負担軽減、リードタイムの短縮を図ります。

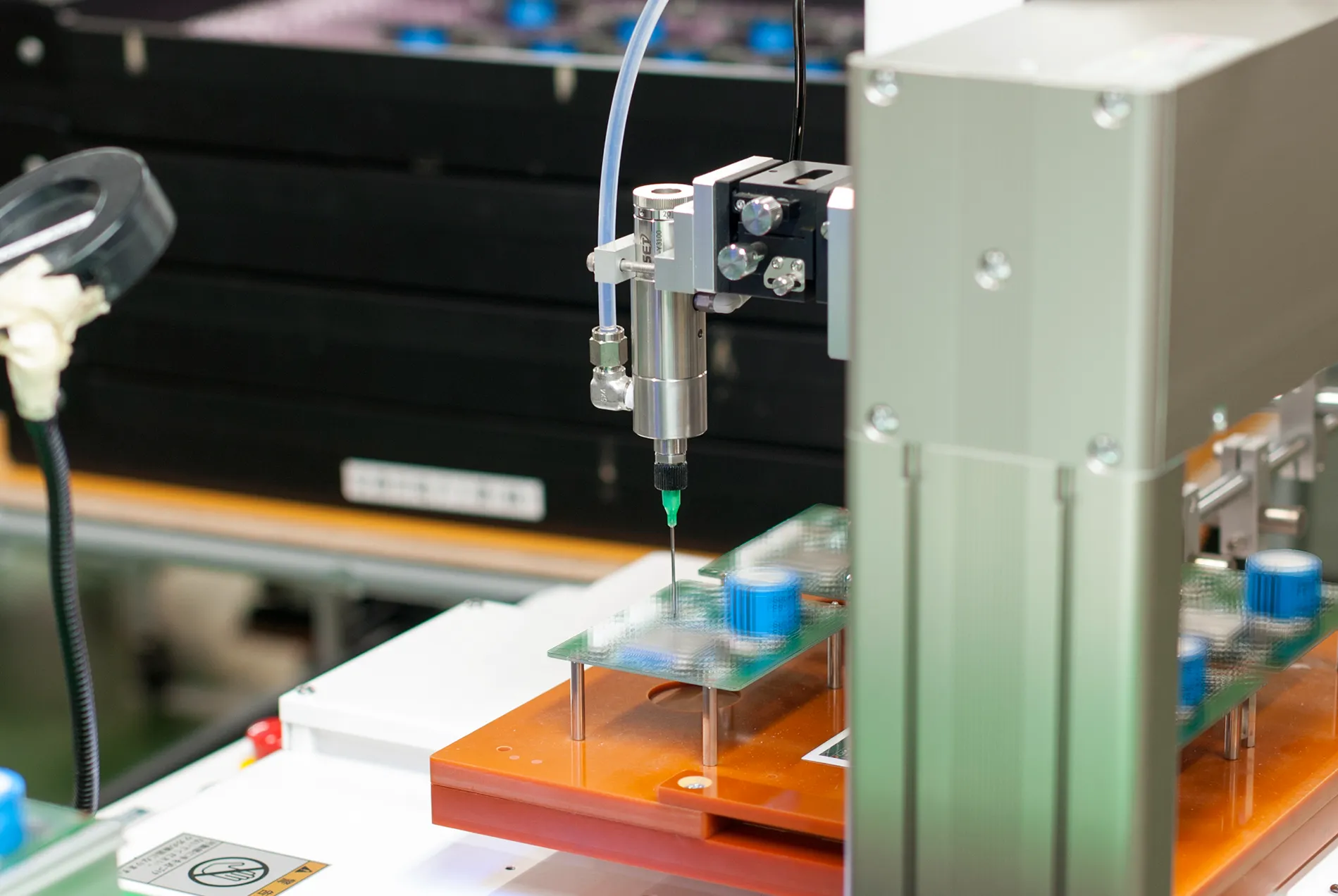

ポイントディップは、はんだ付け箇所ごとに、

必要なはんだ量と熱容量、時間を制御して、はんだ付けを行う方法です。

従来のフローはんだ付け装置は、大~中ロット向けで、はんだ槽を通します。

一方でポイントディップは小ロットに最適で、コスト圧縮、基板実装工程の時間削減が期待できます。

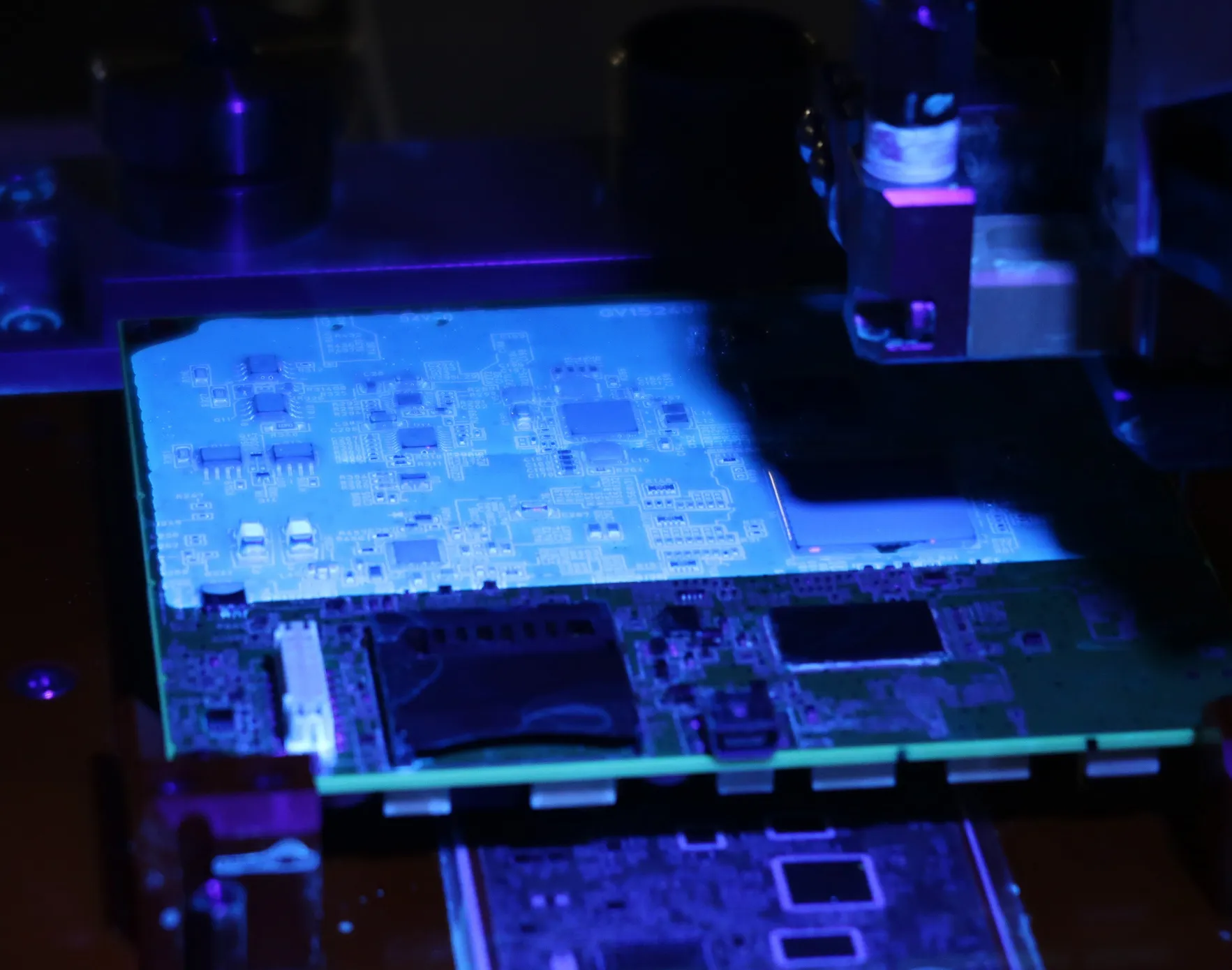

コーティングは、基板に実装した電子部品を守る技術です。

例えば屋外で使用する製品に基板を組み込む場合、腐食や酸化、

粉塵や汚れによる短絡(ショート)、断線などの恐れがあります。

コーティングで電子部品に保護膜を張ることで、ショートや断線を予防しています。

基板コーティングは広範囲に塗布する方式が主流ですが、基板の小型化に伴い、

コネクタ端子部への塗布を回避し、部品が密集した狭い領域にピンポイントで塗布する場合もあります。

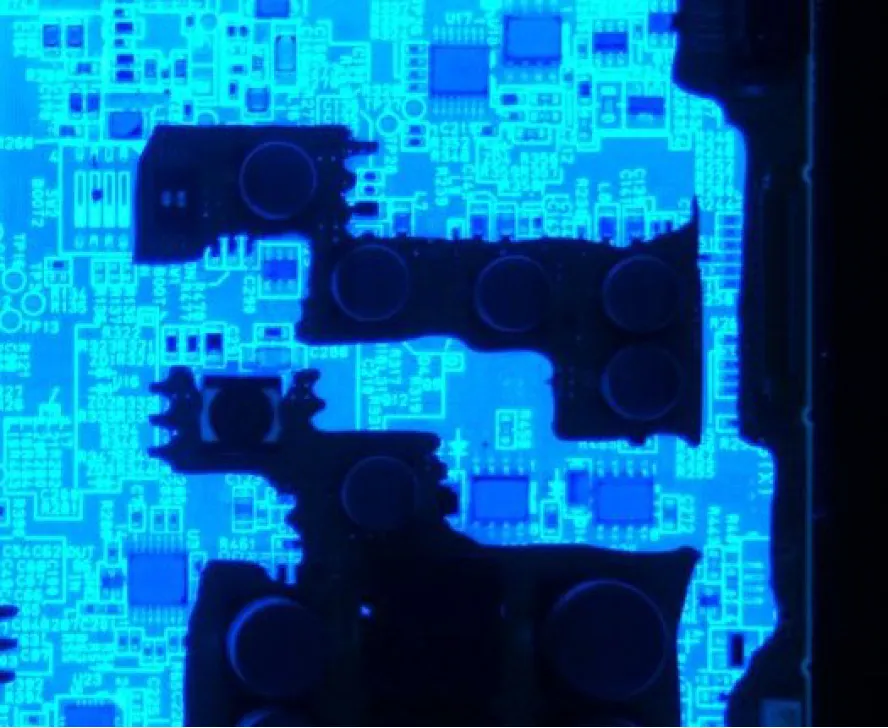

青く光る部分がコーティング箇所です。

一方で安曇川電子工業は、製品の小型化、基板の小型化需要に伴い、コネクタ端子部への塗布を回避し、

部品が密集した狭い領域に、ピンポイントで塗布するコーティングに力を入れています。

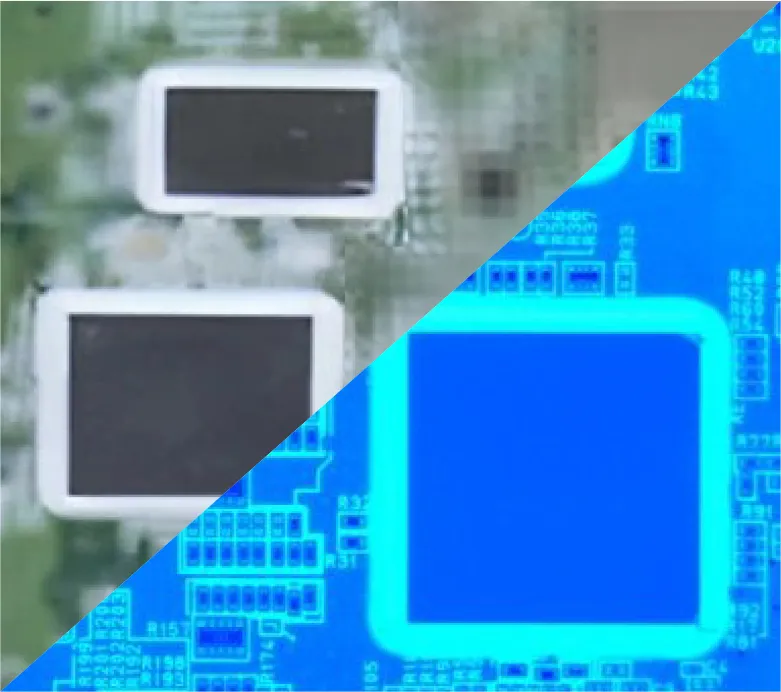

プリント基板と、高さのある電子部品の隙間をなくすため、コーティング前に樹脂を塗布しています。

湿気や埃の侵入を防ぐためで、これが耐久性の向上につながります。

四角の周りに、白く浮き出た部分がそれです。このこだわりが、当社の品質です。

資材受入検査時に、品名、個数、品質を確認したうえで、

社内管理用のバーコードを発行して現物へ貼り付けます。

各製造工程でバーコードを読み取り、部品レベルでのトレーサビリティを実現しています。

電子部品やプリント基板は、湿度管理室、ドライボックスで保管しています。

湿度管理室は、湿度が40%以下になるように、ドライボックスは1〜2%で制御しています。

プリント基板の吸湿は、金属腐食やはんだの濡れ性低下を引き起こし、長期保管に注意が必要です。

コンプレッサ(給油式スクリュー圧縮機)は、電力を使って空気を圧縮する装置です。

圧縮空気はものづくりに欠かせないもので、使用範囲は多岐に渡ります。

例えば、生産ラインや設備の制御、エア工具や充填機、エアブローやエアガンがそうです。

コンプレッサの消費電力は、生産現場の電力料金の20〜30%を占めるといわれます。

圧縮空気を作るコンプレッサの効率化は、生産現場の省エネ対策として、さらにコスト削減に有効です。

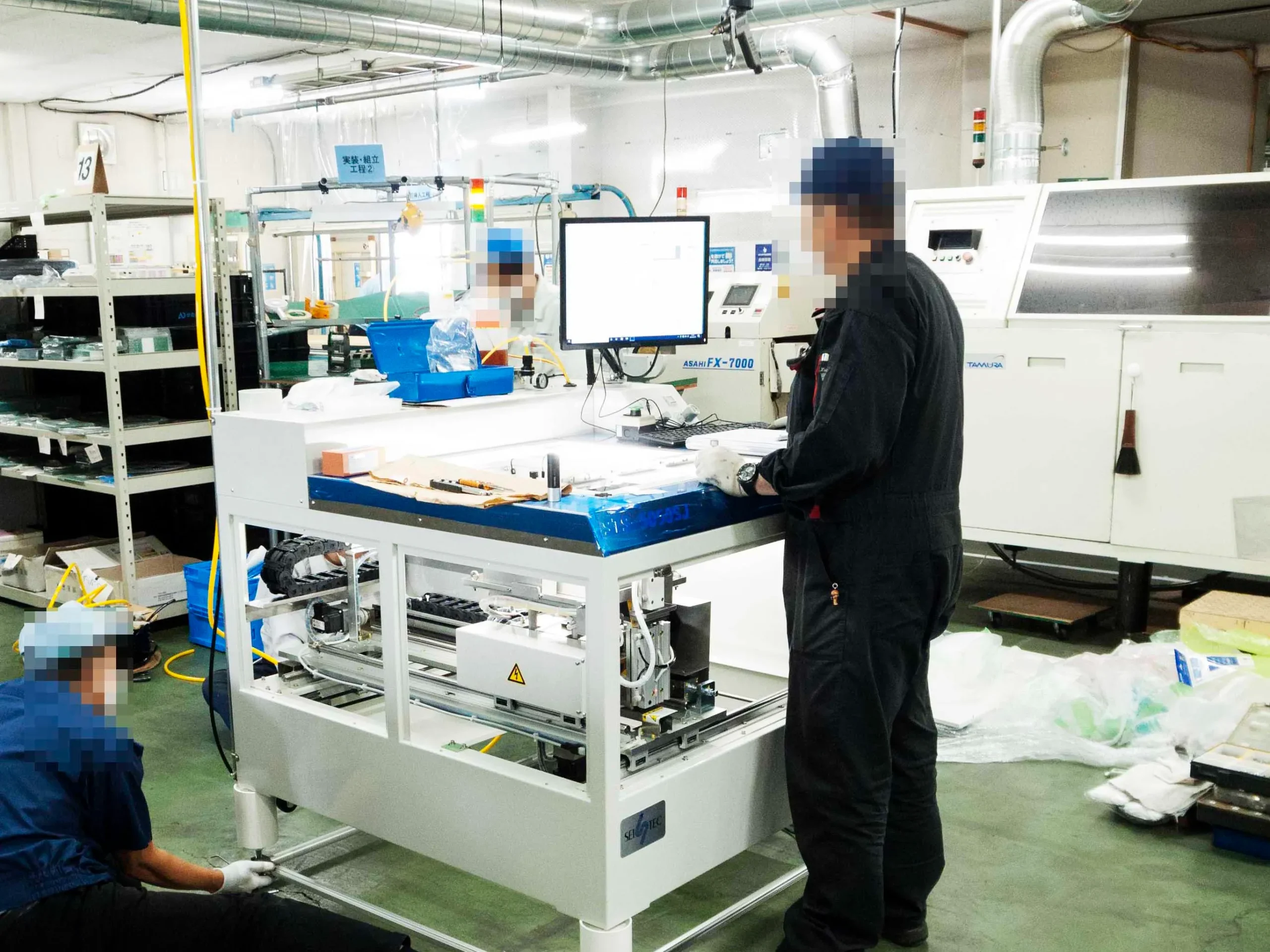

センサー反射板の組立装置です。社内エンジニアが統括して、

製品製作に必要な市販機器を組み合わせて構築しました。

当社は、必要な機能に絞った、ニーズ志向の装置設計、開発が強みです。

ひとつの機能に特化した設計で、品質安定、生産性改善、コスト圧縮を図ります。

少量多品種、短納期、コスト削減を目的にお問い合わせいただきました。

お客さまは、ディップパレットを用いてのフローはんだを想定されていました。

一方で、それだとイニシャル費がかかりコスト削減に結びつきません。

プリント基板試作・製造事例

・ポイントディップによるはんだ付け実装で、少量多品種、短納期、コスト圧縮のご要望を解決

はんだショート不良の原因究明とその解決を目的にお問い合わせいただきました。

不良の原因を、お客さまご自身でもコネクタの向きや設備の調整で探られましたが、

時間が経つばかりで原因の特定には至りませんでした。

プリント基板試作・製造事例

はんだショート不良の原因を特定。ランド形状を楕円形から“ひし形”に設計見直し

VE改善提案の詳細は、VA・VE 技術ハンドブックをご覧ください。

当社の基板実装サービスは、試作から多品種小ロット生産に対応した生産体制でありながら、

資材調達から完成品の組立まで滋賀県工場で一貫生産が可能です。

お客さまご自身の目で、生産体制、品質への取り組みをご覧いただくために、

工場見学を随時受け付けております。

新工場が2023年に竣工し、これまでお取引のある企業さまが見学に、

新たに取引見込みの企業さまが毎月、視察にいらっしゃいます。

各部門、工程が持つ情報を、社内で構築したシステムで共有し、連携させ、

需要予測データに基づく生産計画の立案、製品需要に応じた資材、電子部品の調達数の決定、

調達先の選定、在庫の適正化、部品レベルでのトレーサビリティ、生産リードタイムの短縮、

物流の効率化といったサプライチェーン全体の最適化を追求しています。

量産を前提として基板1枚から、1ロットからの試作に対応させていただきます。

量産試作時には、量産時と同じ製造工程で製作することで、量産移行前に問題点を洗い出し、

お客さまへ情報提供、情報共有を行っています。

基板サイズは最大、L500mm × W400mm まで対応しております。工法はご相談ください。

高さのあるコンデンサやリレー部品も手挿入、手はんだ付けで対応可能

ご相談のうえで対応しております。必要な部材も即日手配完了できる発注システムを

構築しております。お客さまの窓口となる営業部は購買部門と直結しており、

滋賀県一拠点でサービスを提供しているため生産現場との連携もスムーズです。

品質とコストのバランス、生産効率を考慮した基板設計や、入手性、生産継続性に配慮した

部品選定で設計・開発をサポートします。また、実装計画は1週間単位で計画しており、

急な計画変更にも柔軟に対応しております。

可能です。お客さまの需要が高い工程のひとつです。コーティング樹脂による基板封止の狙いは、

(1)防湿、(2)防塵、(3)絶縁(ショート)防止、(4)耐久性向上 です。

基板コーティングは現在、基板の広範囲に塗布する方式が主流です。

一方で安曇川電子工業は、製品の小型化、基板の小型化需要に伴い、コネクタ端子部への塗布を回避し、

部品が密集した狭い領域に、ピンポイントで塗布するコーティングに力を入れています。

ポイント型の自動塗布機(武蔵エンジニアリング社製品)を導入して部品間隔が1.5mmを切るものや、

0402、0603などの極小チップのコーティングも可能です。

また塗布防止用の治具は社内で、製品に応じて設計、製作しております。

ブラックライトで照らすと、無色のコーティング液が青白く光る。

ブラックライトは可視領域の400nmより波長の短い光(紫外線)を発するライトの総称

可能です。最短納期、価格など、お客さまのご要望に合わせてご提案します。

もちろん、商社経由の品質が保証された部品調達も可能です。

部材は、お客さま支給、弊社調達のどちらにも対応しております。

なお、お客さまから支給いただいた量産中の部品につきましては、

除湿室やドライボックスで保管し、品質管理を徹底します。

基板の吸湿は、金属腐食やはんだの濡れ性低下を招くため、管理方法、長期保管に注意。

湿度管理室は、湿度が40%以下に、ドライボックスは1~2%に制御

可能です。ただし、安曇川電子工業で調達した部材に限ります。

その他にも各種法規制関連書類に対応しています。

対策として(1)部品を代替する方法と、(2)基板の改版による方法が挙げられます。

両対策に対応しておりますのでご相談ください。部品の代替については同メーカー、他メーカー品で、

従来品と同等の機能を有する部品の選定と提案、代替モジュールの設計、製作が挙げられます。

また基板の改版では、別部品を選定のうえで、従来回路と同等の基板を設計する方法です。

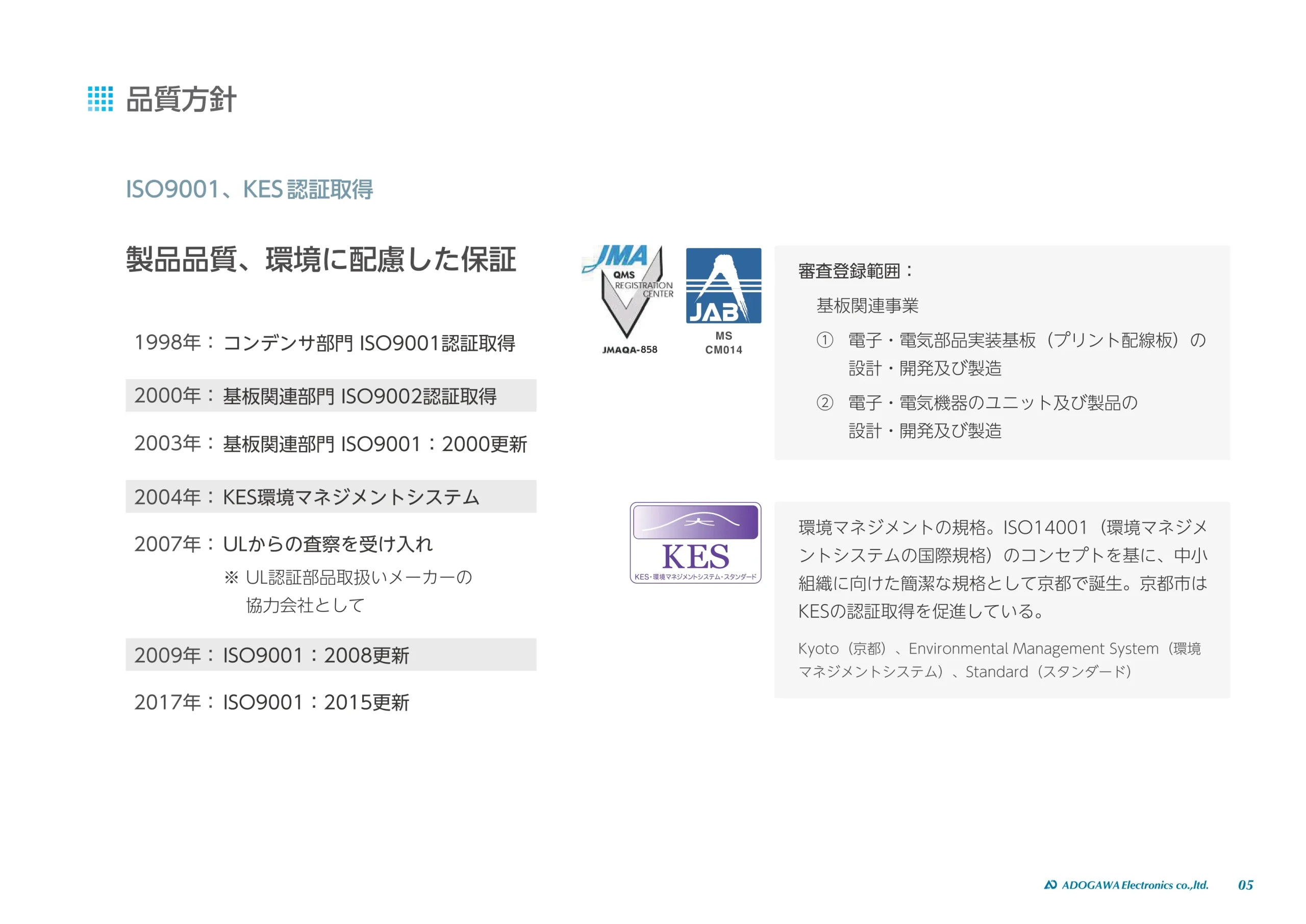

客観的な品質認定として、外部認証機関からの評価が挙げられます。

(1)KES環境マネジメントシステム(STEP2)認証取得(2004年)

(2)ULからの視察を受け入れ(2007年~、UL認証部品取扱いメーカーの協力会社として)

(3)ISO9001:2015更新(2017年)

品質向上への外部認証機関からの評価は、お取引をこれから始めようとされるお客さまの安心材料、

お客さまの社内への説明材料としてご利用いただいています。サービスの詳細や、

工場見学のお申し込みについては、安曇川電子工業までお気軽にお問い合わせください。

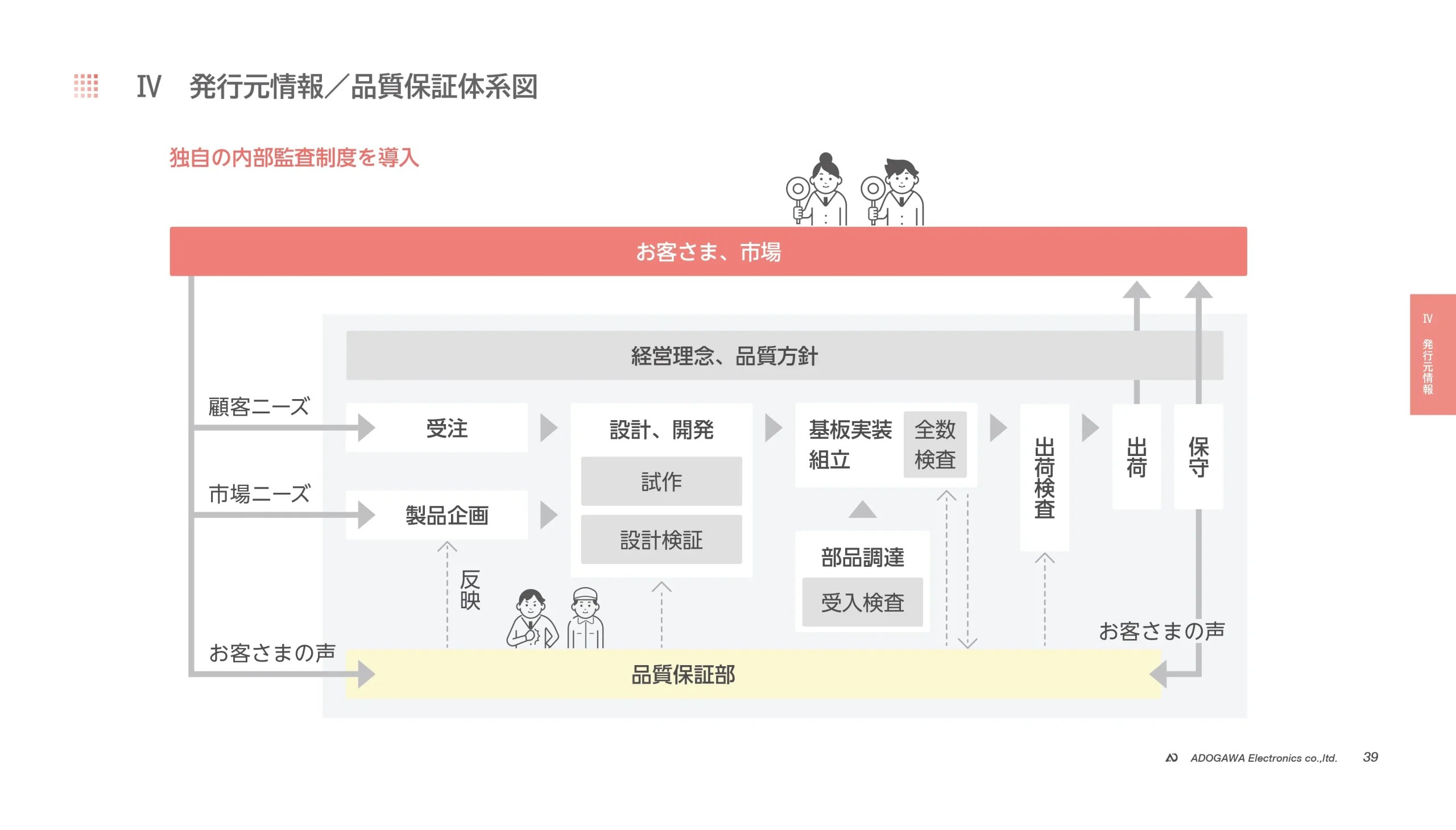

人に依存しない体制づくり、仕事の属人化を是正し、品質の標準化を推進

数値目標(進捗、納品日、売上)を見える化し、従業員間の向かう先を合わせる

可能です。お客さまご自身の目で、生産体制、品質への取り組みをご覧いただくために、

工場見学、視察を随時受け付けております。新工場が2023年に竣工し、

これまでお取引のある企業さまが見学に、新たに取引見込みの企業さまが毎月、視察にいらっしゃいます。

お客さまが求める品質、納期を守れる組織体制、製造ラインになっているか。

品質管理部による内部品質監査を実施し、改善意識を醸成

可能です。従来からお取引のある大手メーカーを始め、新たにお取引を検討されている

商社などが毎月、視察に来られ、品質への取り組みを評価いただきます。

工場見学のお申し込みについては、お気軽にお問い合わせください。

内部規定に反して現場に不備が確認できれば、改善に向けたPDCAサイクルを現場と共有して、

改善、向上するまで繰り返し指導を継続

安曇川(あどがわ)電子工業です。プリント基板・部品調達〜基板実装、電気機械器具組立まで、

関西・近畿一拠点で一貫生産体制を整えています。

製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、

企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、

関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して25年の実績があります。

高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業へぜひお問合せください。

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024