phone0740-32-3333

phone0740-32-3333

この記事は、2014.12.26に公開した内容を編集したものです。

目次

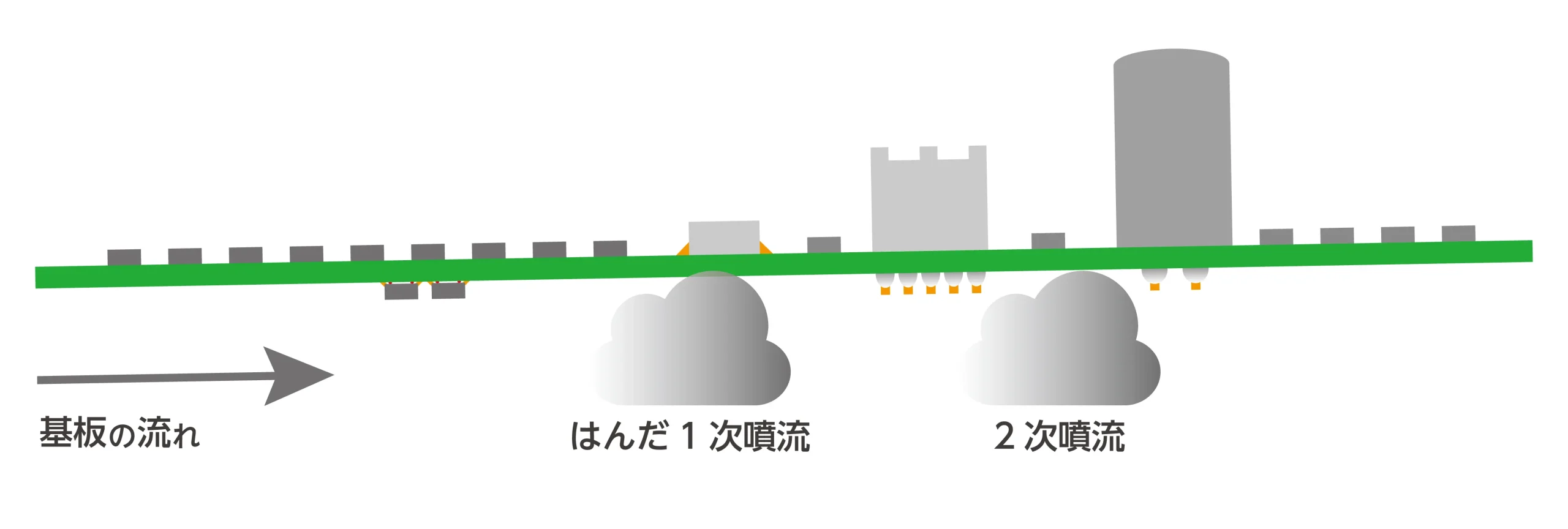

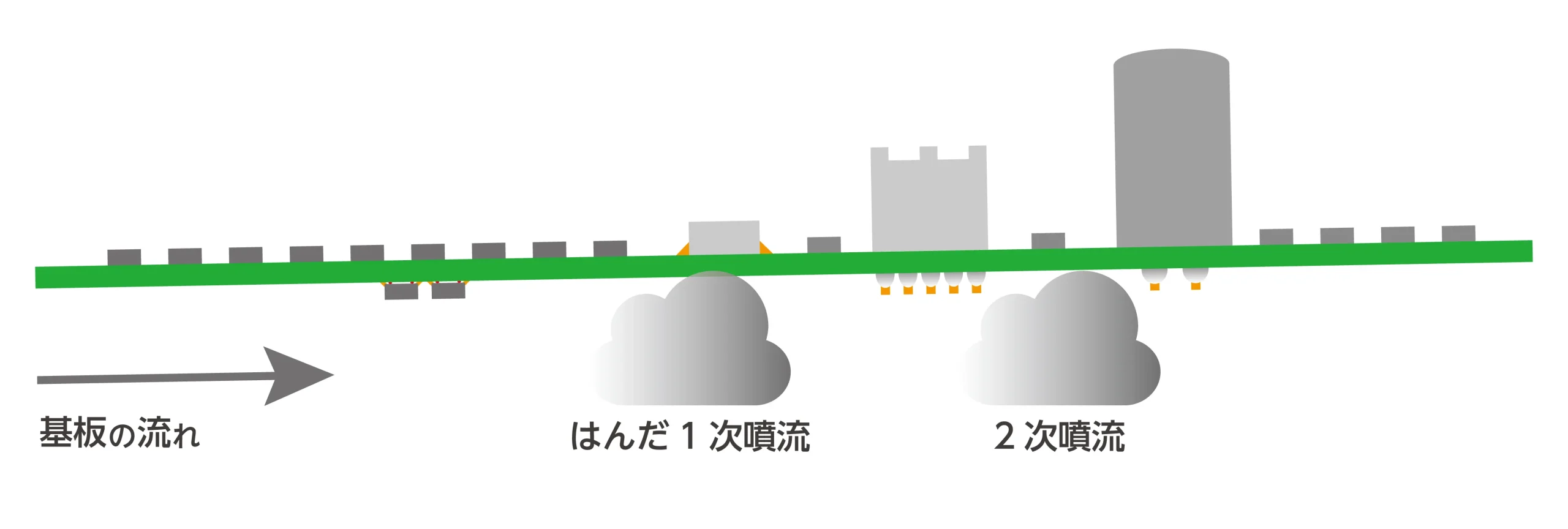

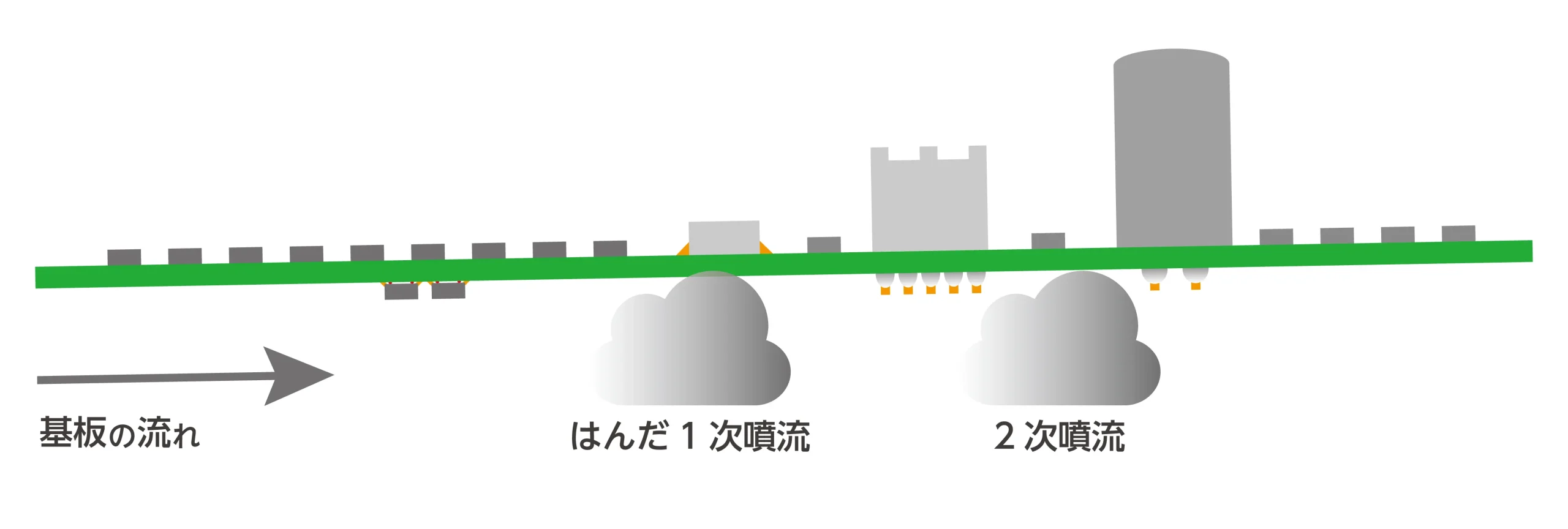

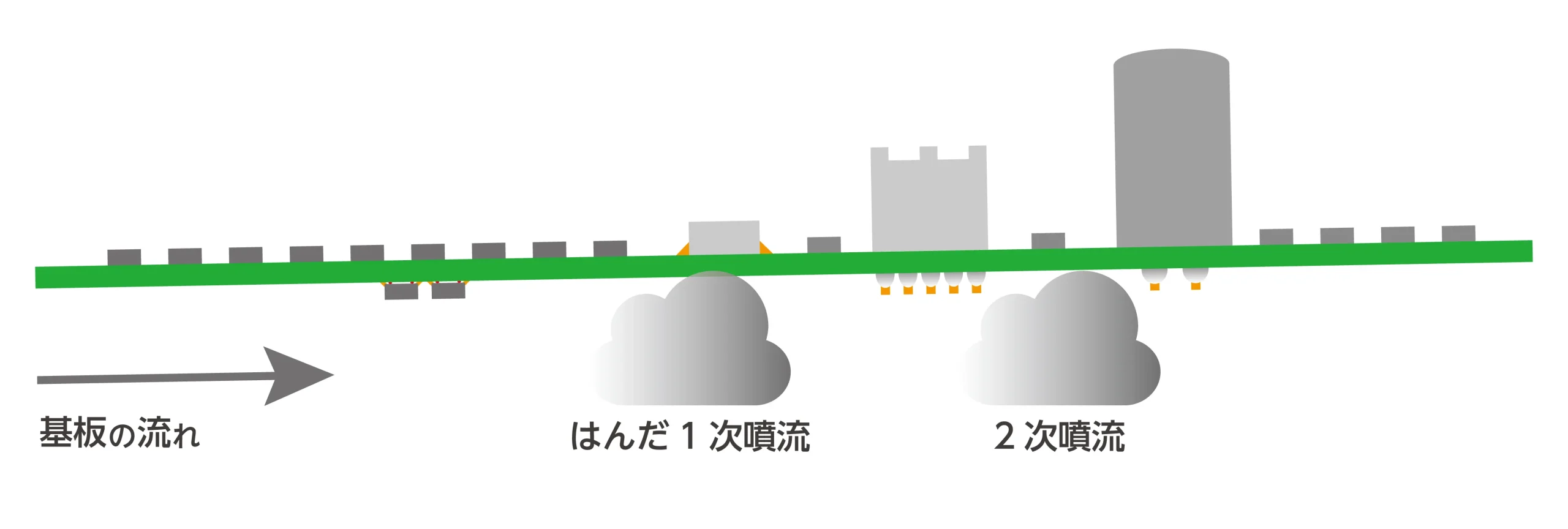

フローはんだは、挿入実装(Through Hole Technology、Insertion Mount Technology)工程のひとつです。リード付きの電子部品をプリント基板の穴(スルーホール)に挿入し、フラクサー(フラックス塗布)、フローはんだ槽に通します。

はんだ槽内には溶けたはんだが吹き出しており、そのうえを、プリント基板が通過することで、電子部品のリードとプリント基板の電極(ランド)が電気的に接合(はんだ付け)します。

はんだ槽手前のフラクサーは、はんだ付け箇所(プリント基板の電極)にフラックスを塗布するための装置です。フラックスは、プリント基板の電極の酸化膜を取り除き、はんだの濡れ性(なじみ、ひろがり)を良好にする効果があります。

また、フローはんだでは、リード付きの電子部品だけでなく、プリント基板の裏側(はんだ噴流面)にボンド接着で仮止めしたチップ部品のはんだ付けもできます。

フローはんだ槽のなかの噴流は、1次噴流、2次噴流とあり、それぞれに役割があります。

はんだ1次噴流は、溶けたはんだが吹き出す噴出孔が複数ある(画像拡大部分)のが特徴です。はんだ噴流の高さを、コンベアで流すプリント基板に合わせて調整します。1次噴流では、プリント基板と電子部品の間の凹凸部分にはんだを送り込み、はんだ付けする効果があります。

2次噴流では、プリント基板の穴(スルーホール)の内側にもはんだが吸い上がります。付き過ぎたはんだは、2次噴流を通過し終えるときに拭い取られ、フィレット(solder fillet)が形成されます。

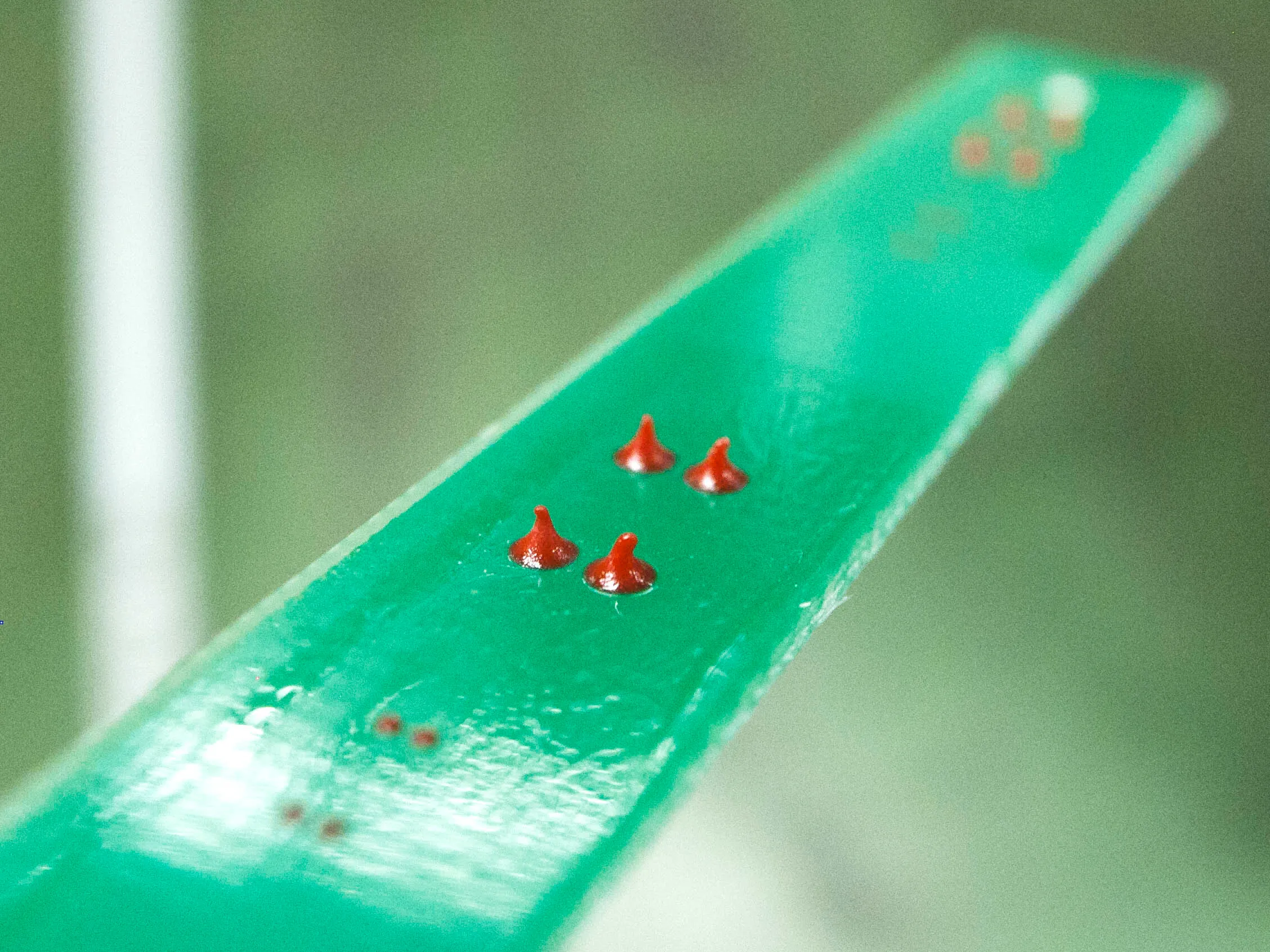

基板実装における良質なフィレットの形状は、富士山のように滑らかな凹状のカーブで裾広がりになります。外観検査では一般的に、ランドとの接合部に溶融して固化したはんだ形状(フィレット)を確認して評価します。

一方、加熱不足やはんだ量が多いと水滴のように膨らんだ形状ではんだが固化します。これは「いもはんだ」と呼ばれ、電子部品のリードとプリント基板の電極(ランド)の接合強度の低下、接続不良の原因となります。

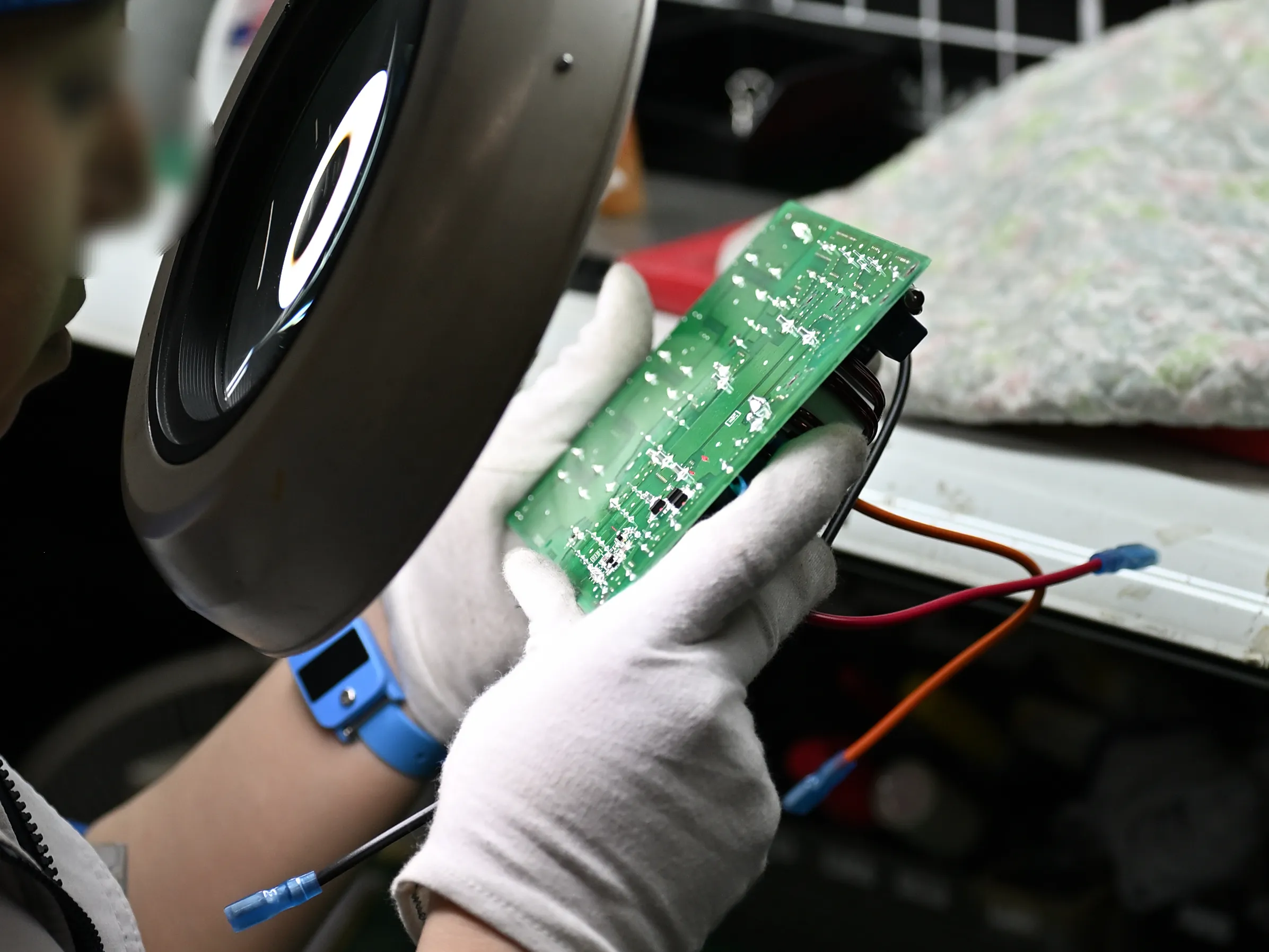

また、後工程に進んで終盤で手戻りが発生するほど、修正に手間と時間がかかります。それは、フローはんだによるはんだ付けの後でも同じです。はんだ付けの後に、部品の挿入向きや挿入箇所に誤りがあった場合の手戻りの手間を避けるため、フローはんだの前工程に外観検査装置を組み込んで、不具合の早期発見、早期対処に取り組んでいます。

フローはんだ槽は、手はんだ付けやポイントディップ(セレクティブフロー)と比べると量産に適しています。部品を挿入した状態の基板を長いコンベアに並べて、フラクサー、予熱ヒーター(プリヒート)、はんだ槽(はんだ噴流)と工程が進みます。

フローはんだ工程は、手はんだ付けやポイントディップと比べると手間がかからないように見える一方で、フローはんだ槽は、実装する機種(基板)に応じて、はんだ噴流の吹き上がる高さや温度、コンベアの速度などの装置条件をその都度調整します。また、フローはんだ槽に流すにあたって注意するプリント基板設計、電子部品の耐熱温度による不具合の対策も必要です。

フローはんだ工程では、はんだ付けの不具合が発生することもあります。

(1)未はんだ、

(2)はんだブリッジ、

(3)スルーホールへのはんだ上がり不足、

(4)ブローホールなどは、そのひとつです。

ここでは、(1)の未はんだの不具合の発生要因と対策を紹介します。またはんだ付けの品質を左右するはんだ噴流の高さについても触れます。

未はんだは、チップ部品の電極および、プリント基板の電極(ランド)に、はんだが付着しない不具合です。未はんだの(はんだが付着しない)原因のひとつは、プリント基板やフラックスから発生するガスが、プリント基板の電極(ランド)周辺に滞留してはんだ噴流との接触を妨げるためです。

発生するガスはたとえば、水蒸気です。プリント基板を除湿室に保管せずにおくと、プリント基板に湿気が吸着し、フローはんだの熱で吸着した湿気が蒸発します。その際に発生する水蒸気(ガス)が、プリント基板の電極と、はんだ噴流との接触を妨げて未はんだになることがあります。

未はんだ対策は、はんだ1次噴流をプリント基板に確実に接触させて、水蒸気を始めとするガスの滞留を解消することです。プリント基板の穴(スルーホール)からはんだが吹き上がらない範囲で、ガスを追い出すためにも、はんだ噴流の高さ管理が重要です。

製造現場では、はんだ噴流のプリント基板への接触を確認するために、プリント基板の代わりにガラス板をはんだ槽に流すことがあります。ガラス基板がはんだ噴流エリアに到達したときに上から観察することで、はんだ噴流のプリント基板への接触具合を確認します。

はんだ噴流がプリント基板に接触しているかどうかの判断には特別な知識は不要ですが、はんだ噴流の接触の程度から加熱性能がどれだけ変化するか、はんだ付け品質が、お客さまが求める程度を満たしているかを判断するには試作と経験が必要です。

また、はんだ噴流の高さが下限の場合、プリント基板の加熱性が下がり、プリント基板の温度が一時的に下がることがあります。プリント基板の上限まではんだ噴流が上がっていれば、はんだ噴流の列間にも、はんだが基板に接触し続けます。

一方で、はんだ噴流の高さがプリント基板の下限までの高さだとプリント基板とはんだが局所的な接触となり、はんだ噴流の列間では、プリント基板とはんだ噴流が離れる領域、時間が存在します。プリント基板の上限まではんだ噴流が上がっていれば、はんだ噴流がプリント基板に届かない(接触しない)ことによる加熱ロスが低減できます。

プリント基板の分割(カット)を考慮した場合、分割部分の周辺は基板に“たわみ”が生じやすくなります。分割時に生じる基板のたわみにより、隣接のチップ部品に亀裂(クラック)が入ってしまう場合があります。チップ部品への亀裂を避けるためにも、設計時にチップ部品の向きを意識します。

割り部分に対して部品を平行に配置するとクラックは起きにくくなります。また、割り部分からできるだけ離したところにチップ部品を配置するだけでも亀裂は少なくなります。

プリント基板をフローはんだ槽に流す方向(DIP方向)に対して、縦向き(チップ部品が垂直)になっていると未はんだが出にくくなります。

対して、横向き(チップ部品がはんだ付け方向と水平)になっていると未はんだがでやすくなります。その理由は、フラックスが発散しやすいかどうかです。

いかがでしたでしょうか。

少品種少量生産や多品種少量生産の基板実装であれば手はんだ付けでの対応が可能ですが、少品種多量生産となれば、フローはんだ工程が欠かせません。

アドガワエレクトロニクスです。プリント基板・部品調達〜基板実装、電気機械器具組立まで、関西・近畿一拠点で一貫生産体制を整えています。

製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、企画や開発、設計などの中核能力に集中していただけます。基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、関西、近畿圏はもちろん、全国各地からお受けします。

担当者から御社に最適なご提案をさせていただきます。