phone0740-32-3333

phone0740-32-3333

― この記事は、2024年9月9日に公開した内容に加筆修正をしたものです ―

こんにちは。アドガワエレクトロニクスです。ブログをご覧いただきありがとうございます。

現場の動力源であるコンプレッサ(空気圧縮機)は、金属加工から電子部品製造、食品工場まで、製造現場には不可欠な設備です。しかし、基本構造の違いや現場での多様な用途から「どれを選べばいいか分からない」とお悩みの方も多いのではないでしょうか?

この記事では、コンプレッサの基本的な役割から電力コストの圧縮まで、現場に最適な一台を見つけるための重要な選定ポイントを当社の事例を交えながら解説します。

・ 空気の品質で選ぶ :給油式とオイルフリーの違い

・ 圧縮方式で選ぶ :スクロール、レシプロ、スクリューの構造と特徴

目次

コンプレッサは別名、「空気圧縮機」とも呼びます。その名前の通り、空気を圧縮して、その空気圧を利用するための機械です。自転車の空気入れ(空気ポンプ)を想像するとわかりやすいですね。

空気入れの動作を、モーターを使って電動で行うイメージです。

では作り出された圧縮空気は何に使うのでしょうか?

圧縮空気は動力源として、空気圧を利用する機器で使います。具体的には金属加工や工作機械の駆動、鉄鋼などのプレス、加工、電子部品、半導体、精密機器の製造です。ほかにも、食品加工、医薬品、化粧品の製造、遊園施設などの動力源としても使います。

ご覧の通り、圧縮空気の用途は多岐にわたります。その用途によって必要な圧力や空気量、圧縮された空気の品質が異なります。そのためコンプレッサも、求める圧縮空気で選ぶことが大切です。

コンプレッサは、給油式とオイルフリーの構造があり、それぞれで作り出す圧縮空気の品質が異なります。

例えば食品加工、医薬品、化粧品の製造、遊園施設の動力源としても圧縮空気が使われますが、それぞれに求められる圧縮空気の品質が違うのは、なんとなくイメージできるかと思います。圧縮空気に、油分が混入しても良いのか、油分を嫌う機器、用途向きなのか。給油式か、オイルフリーかは、コンプレッサ選びのポイントのひとつです。

コンプレッサ内部の、こすれ合いながら滑って動く摺動部(しゅうどうぶ)は金属製のため、潤滑剤がないと接触、摩耗により傷んでしまいます。専用の潤滑油を摺動部に充填することで、金属同士の接触による傷みをゆるやかにしたり、機械の隙間から、空気漏れを防ぐシール効果の役割が期待できます。

給油式は空気を効率よく圧縮できますが、作り出す圧縮空気には微量の油分(オイルミスト)が混ざってしまいます。

給油式のコンプレッサは、圧縮空気に油分が混ざっても問題のない、エアー工具や工作機械などの動力源としておすすめです。

給油式のコンプレッサに対して、油分が混入しない(オイルミストを含まない)圧縮空気が必要な場合は、オイルフリー式のコンプレッサがおすすめです。食品や化学を始め、電子分野でもオイルフリーのコンプレッサの需要が高いです。

| 空気品質 | 製品構造 | ドレン水 | |

| 給油式 | 微量に油分が混入 | 部品構成が オイルフリーより少ない |

微量に油分が混じるため 産廃処理が必要 |

| オイルフリー | オイルフリー | 部品点数が 給油式より多い |

油分が混じらない |

渦巻き状の圧縮部が回転して圧縮する構造です。低振動・低騒音に優れています。コンパクトな構造で、小容量のコンプレッサに採用されています。

ピストンの往復運動で圧縮空気を作る単純な構造です。構造が単純な半面、往復運動で圧縮を繰り返すため騒音、振動が大きくなります。

スクリューはオスとメスロータのかみ合わせで空気を圧縮する構造です。ロータの回転で空気を圧縮するため、レシプロより振動と騒音が小さく、中~大容量のコンプレッサに採用されています。

この記事では、コンプレッサがどのような機械か、どのような使われ方をするのか、さらに構造の違いを知ったうえで、どう選べばよいか、おおよそを紹介しました。

コンプレッサは、製造現場の電力料金の20〜30%を占めるといわれることからも、圧縮空気の使用範囲の広さが分かります。圧縮空気を作るコンプレッサの効率化は、製造現場の省エネ対策として、さらにコスト削減に有効です。

アドガワエレクトロニクスでは今夏(2025年)、滋賀県産業支援プラザ(公益財団法人)の「省エネルギー診断」を利用しました。省エネルギーへの取り組みは、当社が日頃から意識して取り組んでいることですが、改めて客観的な視点でエネルギー診断を受けると、気づきがあります。

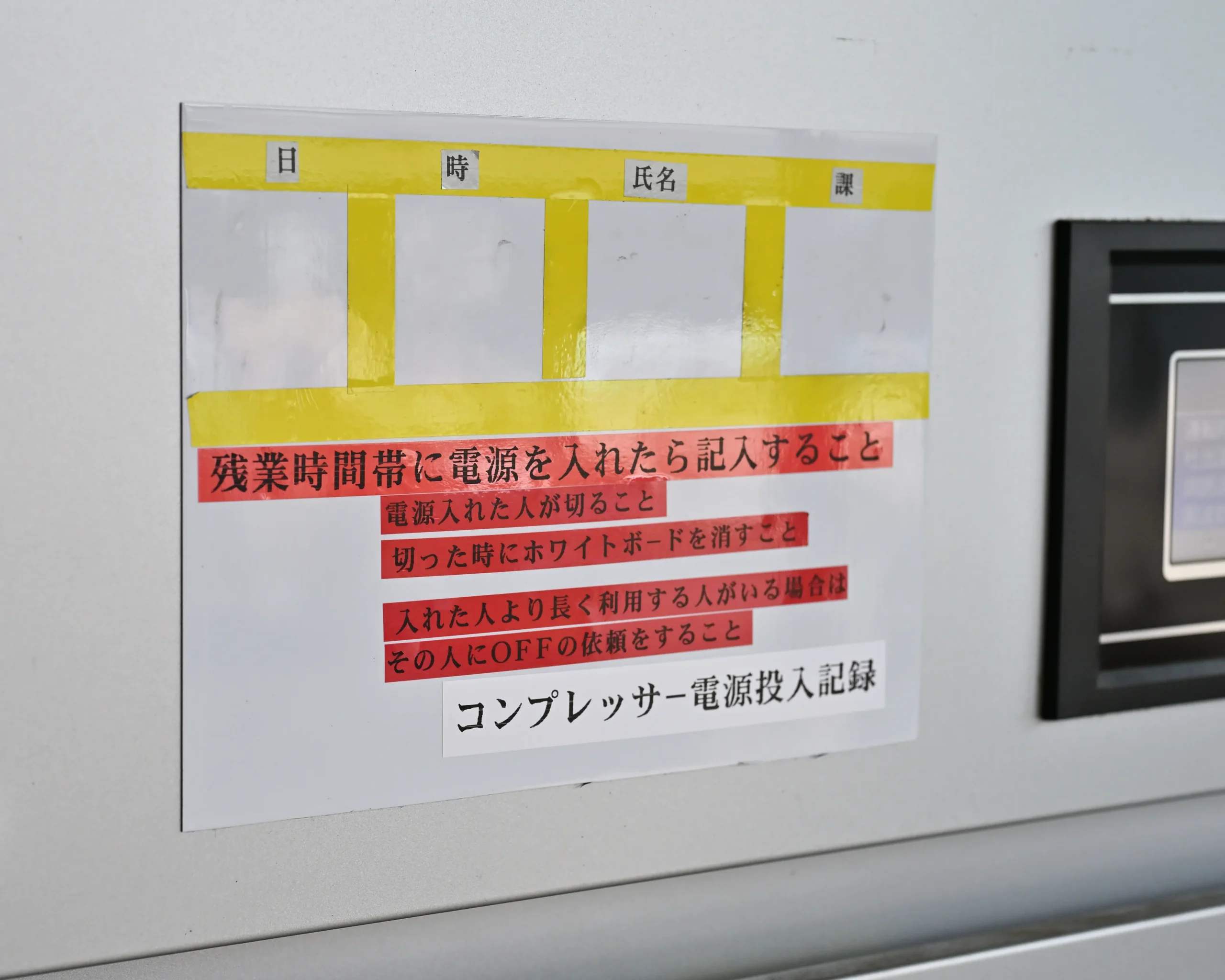

そのひとつがコンプレッサの稼働時間の見直しです。これまでは21時に停止していましたが、停止時間を17時35分(終業時間)に変更したうえで、電源の再投入・再停止の担当者責任をルール化しました。

この記事では、製造現場に欠かせないコンプレッサについて、その基本、構造、そして最適な選び方を解説しました。

【記事の重要ポイント】

コンプレッサは、まさに製造現場の「心臓部」であり、選定ミスは将来的なランニングコストや製品品質に大きな影響を及ぼします。もし、プリント基板実装や電気機械器具組立の製造工程において、より効率的な設備導入や、品質・コストに関するお悩みがあれば、ぜひ一度、アドガワエレクトロニクスにご相談ください。

お客さまの「ものづくり」の課題解決と、最適な生産体制の実現をサポートいたします。

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

アドガワエレクトロニクスは滋賀県高島市を拠点にする会社です。プリント基板・電子部品調達〜基板実装(表面実装、挿入実装)、コーティング、エージング試験、電気機械器具組立まで、関西・近畿一拠点・自社工場で一貫生産体制を整えています。SNSやブログでは、アドガワエレクトロニクスが製造現場で培った技術や品質管理の取り組み、人材育成、最新の業界動向をわかりやすく発信しています。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/