phone0740-32-3333

phone0740-32-3333

― 本記事は、2025.1.15に公開した内容に、新たな情報を加えて修正したものです ―

こんにちは。アドガワエレクトロニクスがお届けする、技術と信頼のためのブログです。

消防庁が2025年3月、「大規模倉庫における効果的な防火管理に関するガイドライン」を策定しました。この指針は、単なる法令遵守の枠を超え、現代の製造・物流現場が直面する火災リスクへの具体的な回答といえます。

当社と同様の中小企業の場合、「うちは大規模倉庫にあたる10,000㎡以下の施設だから関係ない」と思われるかもしれません。しかし、火災による事業停止リスクや従業員の安全確保、そしてサプライチェーンに対する供給責任に、組織の規模は関係ありません。

特に電気設備やリチウムイオン電池に起因する火災が増加する中、最新の知見に基づいた防火体制の再点検は、すべての製造業・実装受託企業にとって急務の課題です。

本記事では、ガイドラインの要点を紐解きながら、設備投資に頼らず今日から実践できる「ソフト面」の対策や、現場の信頼性を高めるリスクマネジメントのあり方について紹介します。

目次

大規模倉庫の防火管理ガイドラインを消防庁(総務省)が策定してからまもなく1年が経過します。

本ガイドラインでは、床面積10,000㎡以上の「大規模倉庫」を主な対象としていますが、その本質は「火災リスクの早期発見と拡大防止」にあります。

当社のような10,000㎡に満たない倉庫であっても、実装受託や製品組み立てに携わる企業として、本指針を基に安全基準をアップデートすることは、事業継続計画(BCP)の観点からも有益です。

本ガイドラインの特徴は、建物構造などのハード面よりも、防火管理(運用・教育・訓練)といったソフト面に重点を置いている点です。そのため、多額の設備投資を伴わずに、日々のオペレーション改善で火災リスクを低減できます。

例えば、

大規模倉庫火災の原因の約54%を占める「電気(設備)関係」への対策として、充電機器の適切な運用、照明器具や配線付近の荷積み禁止を徹底します。

さらに、

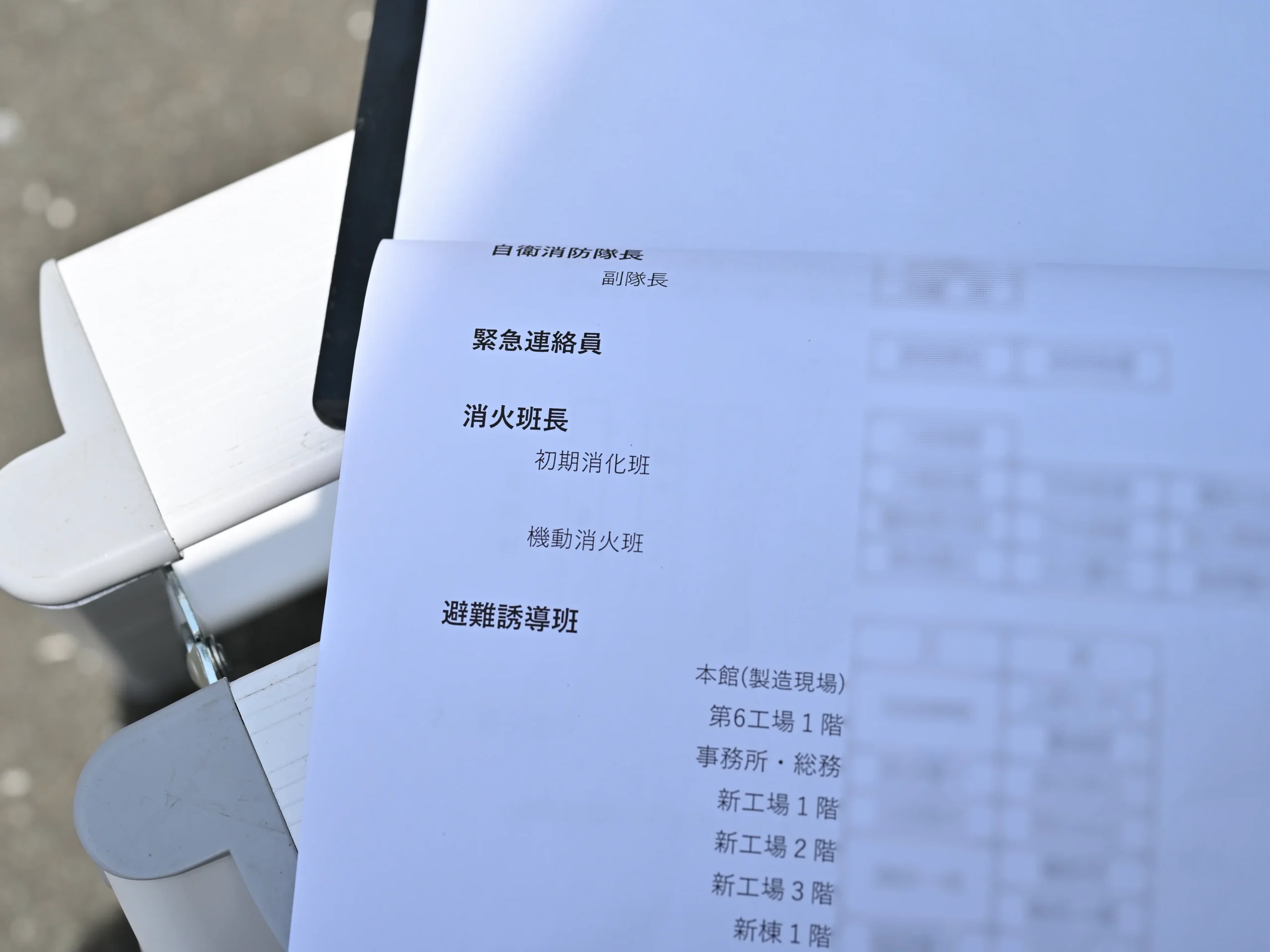

全従業員が消火器や屋内消火栓を正しく操作できるよう、形骸化させない訓練のポイントが整理されています。

製造・物流現場では、働き方の多様化や在庫の複雑化が進んでいます。ガイドラインでは、製造・物流現場の現状に即した具体的な対策が推奨されています。

アルバイトや外国人労働者が安全に作業・避難できるよう、多言語表記やピクトグラム(図記号)を用いた案内、避難誘導の重要性が示されています。

多種多様な物品を扱う場合、火災時に消防隊へ「どこに何(特に危険物など)があるか」を即座に伝えるための情報集約体制の構築が求められます。

ガイドラインには、自社の現状を客観的に評価できる「セルフチェックリスト」が付属しています。

当社においても、このチェックリストを基に「火災発生時の対応フロー」や「5S(整理・整頓・清掃・清潔・躾)」活動を見直しています。

防火管理を「当たり前の習慣」として定着させることは、従業員の安全確保だけでなく、取引先に対する「供給責任」を果たすための不可欠な要素です。

倉庫に限らず製造現場で注視すべきは、リチウムイオン電池を搭載した製品の火災リスクです。

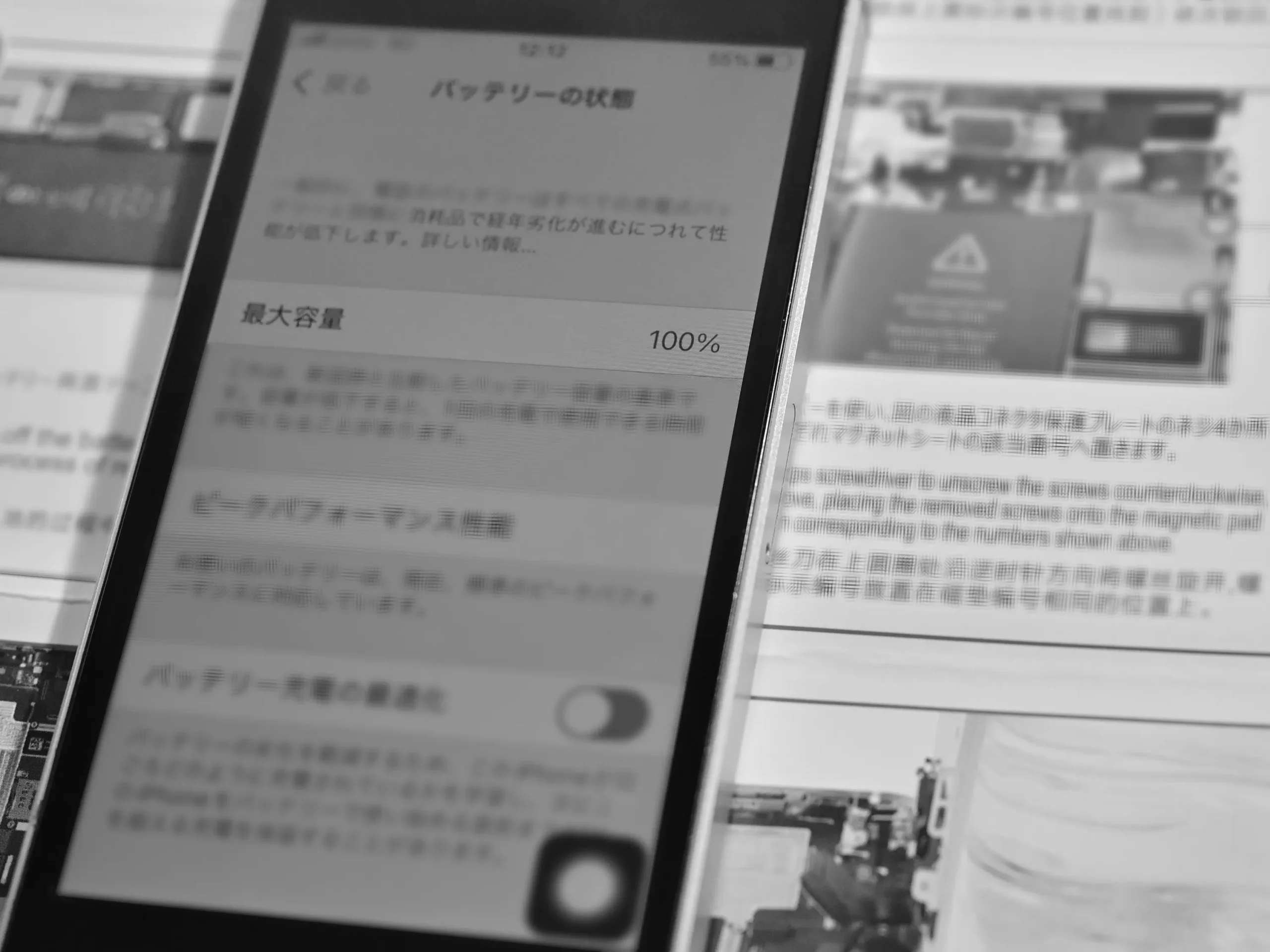

製品評価技術基盤機構(NITE)によると、2020年〜2024年の5年間でリチウムイオン電池が搭載された製品の事故は1,860件、うち約85%が火災事故に発展しています。

特にモバイルバッテリーの事故は、2022年比で2倍以上に急増(2024年時点)しています。

こうしたリスクは、日常の備品管理だけでなく、機器設計の段階でも重要な視点となります。劣化したバッテリーの継続使用を避け、PSEマーク(電気用品安全法)の確認や適切な充放電管理を徹底することが、組織としての専門性、ひいては信頼性につながります。

防火管理は、単なる法令遵守にとどまらず、企業の健全な成長を支える基盤です。アドガワエレクトロニクスでは、最新の知見を取り入れながら、安全で信頼性の高いものづくりを推進しています。

防火管理の本質は、特別な設備を導入することだけではありません。日々の5S活動を徹底し、一人ひとりの従業員がリスクを予見する目を養うことにあります。

私たちアドガワエレクトロニクスは、実装受託や製造に携わるプロフェッショナルとして、万が一の事態を防ぐことがお客様への貢献であり、信頼の基盤であると考えています。

火災や災害によって供給が途絶えれば、お客様のビジネスに多大な影響を及ぼし、築き上げた信用を失いかねません。だからこそ、私たちはガイドラインを指針とし、自社の消防計画や教育体制を常にアップデートし続けています。

安全管理を技術の一部として捉える。この姿勢こそが、質の高いものづくりを支える根幹です。

参考資料:

・「大規模倉庫における効果的な防火管理に関するガイドライン」(総務省消防庁)2025年[令和7年]3月策定

・試作から量産への移行でトラブルが多い

・委託先(基板実装会社)との意思疎通に時間がかかる

その結果、製造コストが膨らむ

アドガワエレクトロニクスがまとめた「技術ハンドブック」には、基板設計・実装におけるコストダウン事例や品質向上のノウハウを多数掲載。量産を前提とした試作の進め方や、VE提案による改善事例もご紹介しています。

・量産時の失敗コストを削減

・製品価値を高める改善提案のヒントを獲得

・基板実装 委託先選定の判断材料 といった実践的な事例を掲載しています。

技術ハンドブックを、製品開発の加速とコスト競争力強化に、ぜひお役立てください。ダウンロードは、⇒ 特設サイトから

関西・近畿を拠点に、プリント基板・電子部品調達〜基板実装(表面実装〔SMT〕、挿入実装〔THT〕)、コーティング、エージング試験、電気機械器具組立までを一貫提案するアドガワエレクトロニクスです。

このブログでは、「モノづくりから、ものがたりへ」をコンセプトに、製造工程における「技術」と「人」にフォーカスします。品質教育やベテランから若手への技術承継、そして私たちの日常と社内文化をお届けします。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

当社の雰囲気、社内文化をより身近に感じていただけるよう、SNSでも日々の様子を発信しています。よろしければ、私たちの日常を少しだけ覗いてみてください。

日々の取り組みを取材し、発信していて強く感じるのは、「顧客満足(CS)」を語る前に、「従業員満足(ES)」が不可欠であるということです。

従業員が自分の仕事に誇りとやりがいを持って働いてはじめて、高品質な製品・サービスが生まれ、結果として顧客満足につながると確信しています。