phone0740-32-3333

phone0740-32-3333

― 本記事は、2015年2月16日に公開した内容に、新たな情報を加えて修正したものです ―

こんにちは。アドガワエレクトロニクスです。ブログをご覧いただきましてありがとうございます。

電子部品やプリント基板は、作業・保管環境の湿度が原因でサビ、層間剥離、水蒸気爆発といった不具合を起こします。この記事では、サビ、層間剥離、水蒸気爆発の原因の整理と、工場・保管時に実践できる湿度管理の手順を分かりやすく紹介します。

目次

プリント基板の銅箔部分、金属部品は高湿環境下で酸化が進み、被膜の変色や導通不良、接触不良を招きます。特に銅は腐食で性能劣化が進み、はんだ付け時のはんだの濡れ性の低下、製品の品質、耐久性低下に直結します。

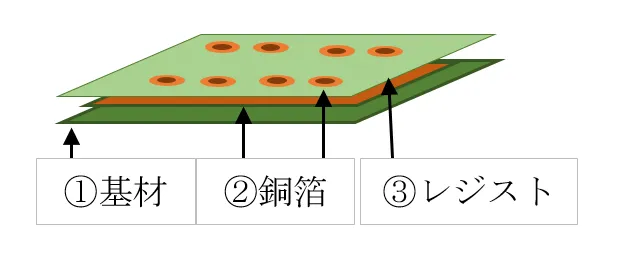

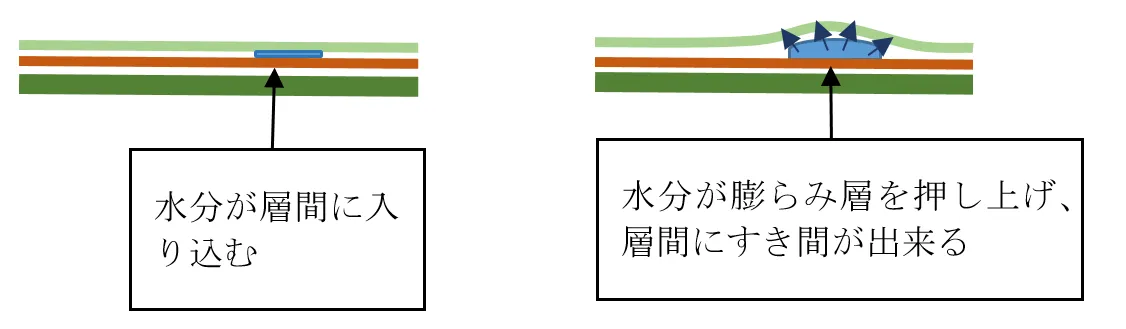

プリント基板内部に水分が入り込む(吸湿する)と層間剥離(ミーズリング)が発生する場合があります。層間剥離は、内部応力によるもので、供給したはんだを加熱(はんだ溶融)して、電子部品と電気的に接合させるリフロー工程で、冷却時の温度差による膨張・収縮スピードの違いから、表面と内部に引張と圧縮の応力が残ります。

基板層の間に水分が入り込み、その後はんだ槽の高温にさらされると層内で水分が蒸発し膨張します。水蒸気は逃げ場を求めて層を押し上げ、層間剥離やミーズリング(熱が原因で起こる剥離)といった基板不良が発生します。層間剥離やミーズリングが発生すると修理不能で、廃棄するしかありません。

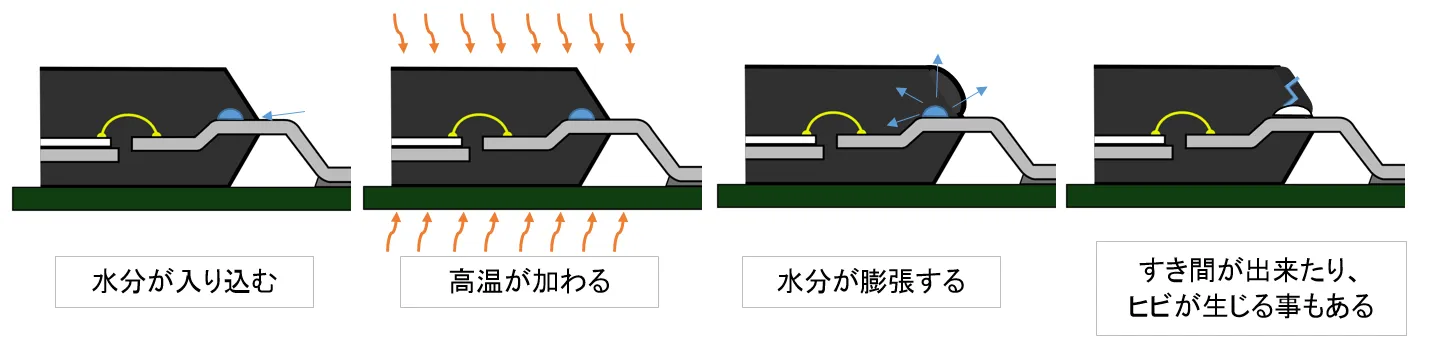

プリント基板に、半導体パッケージをはじめとする電子部品を搭載(実装)する際には、水分(湿気)に注意です。封止樹脂には吸湿しやすい特性があります。はんだリフロー(加熱)で樹脂のなかの水分が水蒸気になるとき、水分の体積が膨張してポップコーン現象(水蒸気爆発)が発生します。

ポップコーン現象から電子部品を守るためにも実装前の適切な乾燥と湿度管理が日常に欠かせません。水分の体積が膨張してポップコーン現象(水蒸気爆発)が発生すると、(1)ボンディング異常やICリード端子の基板剥離が生じたり、(2)ボンディングパッド部の腐食現象や部品実装箇所のはんだ接合異常を誘起したりします。ポップコーン現象は、実装工程で起きる不良原因の中でも代表的なものです。

サビ(腐食)、層間剥離(ミーズリング)、ポップコーン現象(水蒸気爆発)といった温湿度管理の甘さが引き起こす代表的な不具合の発生を避けることは、余計な廃棄コストを減らすこと、有限資源のムダのない活用につながります。

不具合を発生させない、廃棄コストを減らすためにもアドガワエレクトロニクスは、部品ごとに定められるMSL(モイスチャーレベル)を基準にした温湿度管理を徹底し、プリント基板や電子部品を最良の状態に維持することに努めています。

部品や工程ごとに目標相対湿度(例:ドライボックスは5%Rh以下、除湿室は39%Rh以下など)を定め、工程表に組み込んでいます。

資材を保管する湿度管理室は湿度が39%Rh以下になるよう常時管理しており、部品が湿気に晒される時間をできるだけ短くしています。湿度管理室に保管する部品のなかには、当社が調達した部品の他に、お客様からの預かり品も含まれています。また、再吸湿リスクのある長期保管部品は、パッキングと期限管理を厳格にしています。

部品の中でも特にMSL(モイスチャーレベル)の高い(フロワーライフ[室内放置寿命]が短い)部品は、5%Rh以下で管理するドライボックスに保管します。

温湿度センサーをドライボックス内に配置し、ログを保存・分析して異常時には迅速に対処する運用基準を定着させています。また定期校正と点検をルール化しています。

湿度に弱い部品は恒温乾燥器を使用してベーキング処理(加熱処理)を行い、乾燥させる工程を経て使用しています。当社では写真の定温乾燥器(DX302)のほかに、送風定温恒温器(DKN602)を常設しています。

その他の設備や管理方法に興味を持たれた方、詳しい情報をお求めの方は、お気軽にお見積・お問い合わせください。

本記事の内容をさらに深く理解するために、ぜひ以下の関連記事もご覧ください。関連するトピックや補足情報、より包括的な知識を掲載しております。

・図解で学ぶフローはんだ(フローソルダリング)。基板実装の基本工程と不具合対策

フローはんだの基本・スルーホール実装・はんだ不良の原因と対策を徹底解説。初心者にもおすすめ!

・【品質管理】チップLED等の半導体不良改善への取り組みについて

アドガワエレクトロニクスは滋賀県高島市を拠点にする会社です。プリント基板・電子部品調達〜基板実装(表面実装、挿入実装)、コーティング、エージング試験、電気機械器具組立まで、関西・近畿一拠点・自社工場で一貫生産体制を整えています。SNSやブログでは、アドガワエレクトロニクスが製造現場で培った技術や品質管理の取り組み、人材育成、最新の業界動向をわかりやすく発信しています。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

担当者から御社に最適なご提案をさせていただきます。