phone0740-32-3333

phone0740-32-3333

― 本記事は、2025.8.30に公開した内容に、新たな情報を加えて修正したものです ―

こんにちは。アドガワエレクトロニクスです。 ブログをご覧いただきましてありがとうございます。

日常生活やビジネスシーンで「あの人は信頼できる」と言うとき、そこには「約束を守る」「嘘がない」といった理由が存在します。では、私たち製造業において「信頼できる製品」とは一体どのようなものでしょうか?

それは、過酷な環境下であっても「当たり前のように動き続ける強さ(=故障しない性質)」を持っていることです。

日常会話で使う「あの人は信頼できる」という言葉には「約束を守る」「言動が一致する」といった根拠があるように、製造業における「信頼」にも、「過酷な環境下でも故障せずに稼働する」という明確な技術的根拠が求められます。

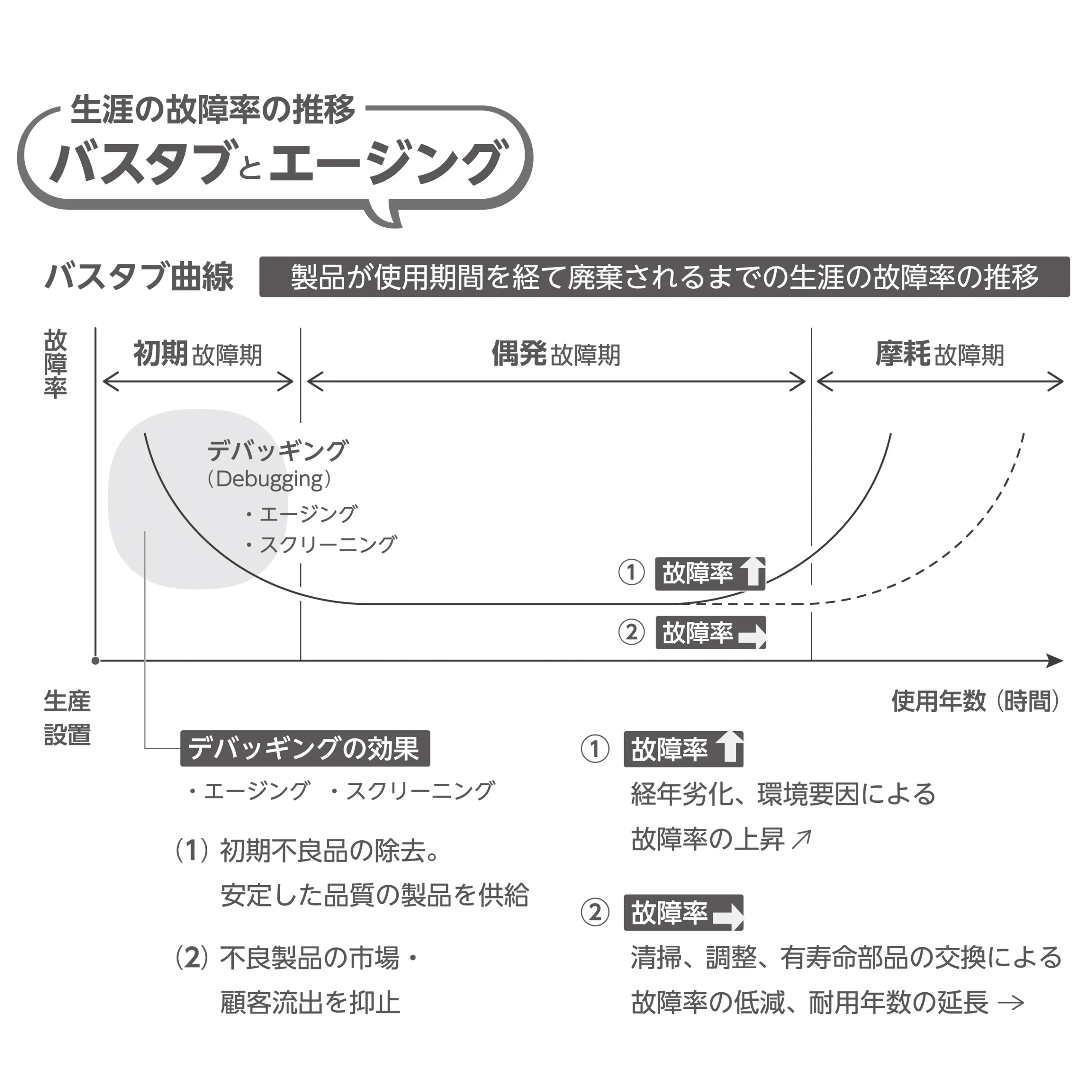

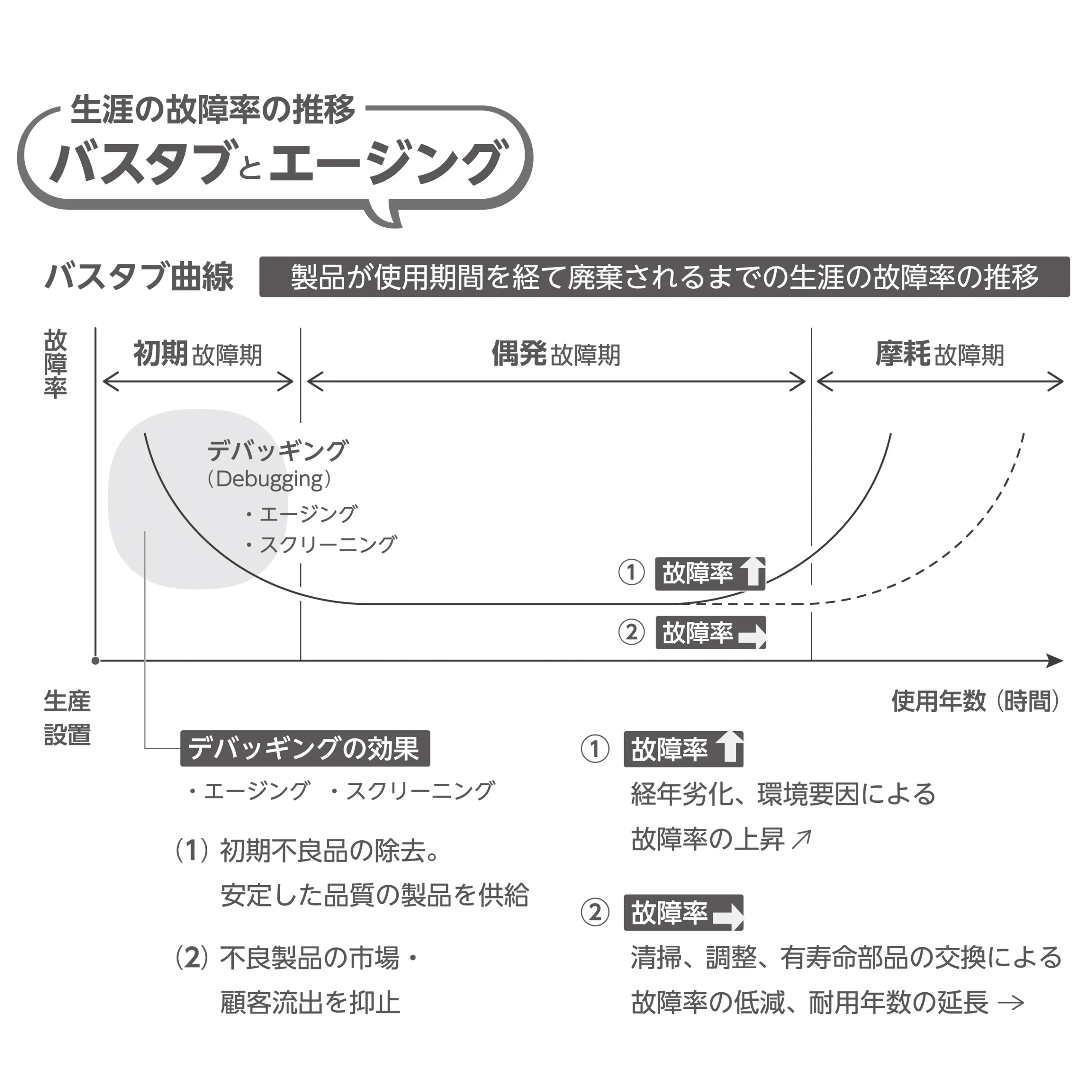

この記事では、製品の信頼性を高めるためのエージングやバーンイン、スクリーニングといった試験の目的と、その理論的背景にある「バスタブ曲線」について解説します。

目次

モノ(製品)における「信頼」を突き詰めると、「故障しない性質」を指します。具体的には、保証期間内に適正な使用方法で使っている限り、期待された機能を果たし続けることです。

たとえ設計が完璧でも、製造段階での品質のバラつきや微細な欠陥をゼロにすることは困難です。そこで出荷前に、実使用に近い条件、あるいは実使用よりも負荷をかけた条件で動作させ、潜在的な不具合をあらかじめ除去(デバッギング)するために信頼性試験を行います。

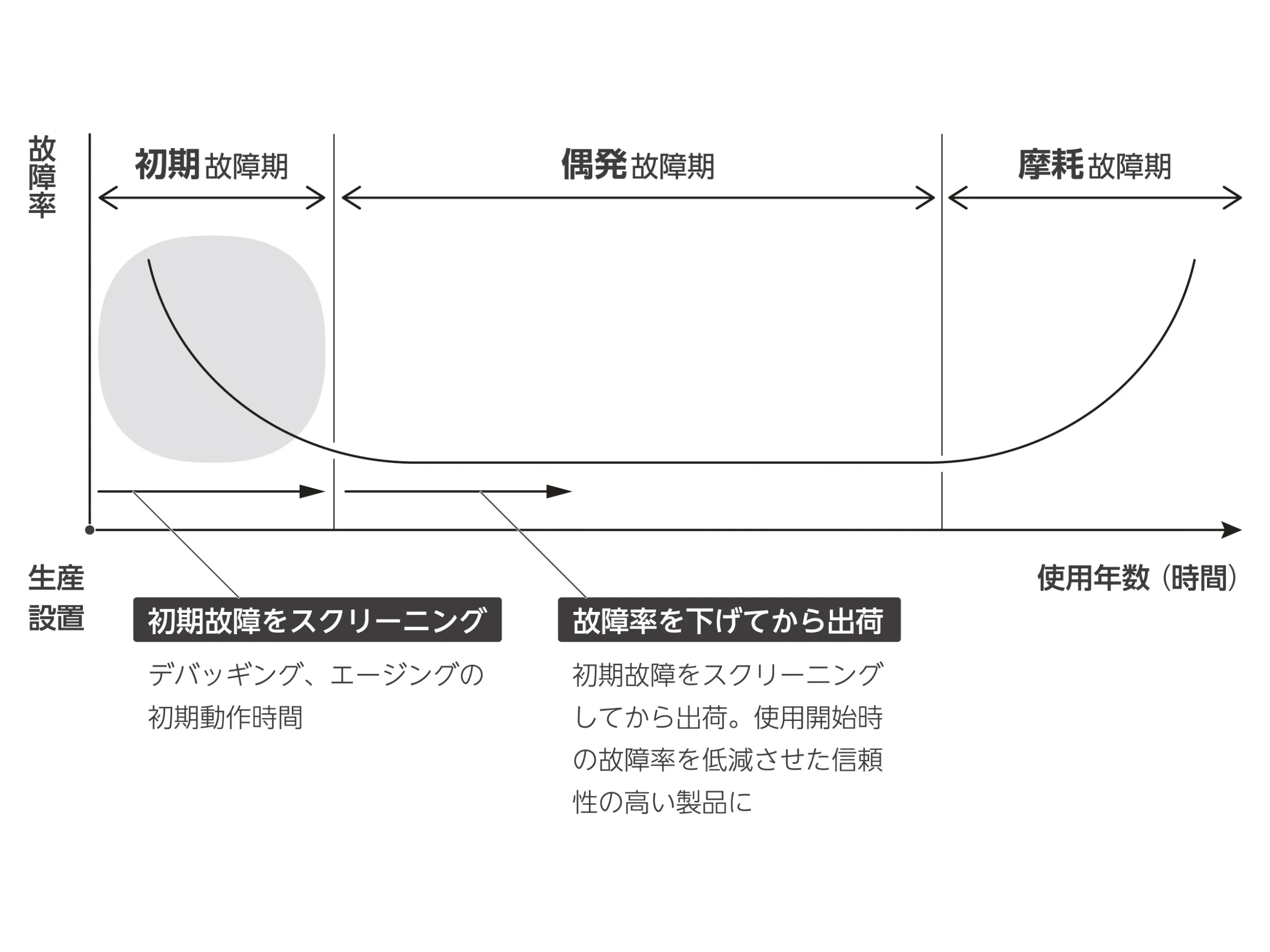

信頼性試験の重要性を理解するには、製品の寿命と故障率の推移を表した「バスタブ曲線(Bathtub Curve)」を知ることが近道です。故障率は時間の経過とともに、「初期」「偶発」「摩耗」の3つの期間を経て、浴槽(バスタブ)のような曲線を描きます。

製造直後の期間です。設計ミス、製造ミス、部品不良などの潜在的な欠陥が故障として現れやすい時期です。信頼性試験の最大の目的は、この「初期故障期」を工場内で出し切り、顧客の手元に届く前に不具合品を取り除くことにあります。

初期故障を取り除いた後の安定した期間です。故障率は低く一定になり、突発的な事象以外での故障はほとんど発生しません。メーカーはこの期間が長く続く製品を目指します。

長期間の使用により、部品の摩耗や疲労が進み、故障率が再び上昇する期間です。製品寿命(耐用年数)の終わりを意味します。この種の故障に対しては、日常的な清掃や調整で異変を予知して有寿命部品を交換することで、故障率を低減させたり、耐用年数の延長を図ったりすることができます。

初期故障期の不良品を選別・除去する技術を総称してスクリーニング(Screening)と呼びます。そのための具体的な手法として以下の試験があります。

製品を使用前に動作させ、バグ(欠陥)を検出し、修正・除去する工程です。

温度や電圧などの負荷(ストレス)をかけた状態で一定時間連続動作させ、初期不良を強制的にあぶり出す試験です。

製品の特性を安定させる(なじませる)ために、一定時間通電・動作させること。広義にはバーンインと同様の意味で使われることも多く、初期不良の発見にも役立ちます。

いくら優れた設計であっても、製造段階で混入する不良を避けることはできません。スクリーニングは、良品と不良品を明確に区別し、良品の性能を劣化させることなく不良品のみを排除する高度な選別技術です。

当社では、お客様の製品ブランドを守るため、徹底したスクリーニング(エージング試験)を実施しています。製品の知識、製造工程、使用環境を深く理解したスタッフが試験を行います。

製品の仕様に合わせて、主に以下の3つの観点から負荷をかけます。

・環境(温度)

屋外の炎天下や寒冷地を想定し、50℃の高温環境や低温下での動作をチェックします。

・状態(電圧)

10.8V〜26.4Vなど、定格電圧の範囲外や高負荷環境での耐久性を確認します。

・時間(連続稼働)

3日間連続稼働などを行い、長時間使用による発熱や予期せぬエラー発生を監視します。

※ 試験条件はお客様のご要望に合わせてカスタマイズ可能です(例:常温、高温、特定電圧など)

製品の信頼性を高めるためには、設計段階での配慮はもちろん、製造段階での厳格な「スクリーニング(選別)」が欠かせません。

私たちが実施するエージングやバーンイン試験は、目に見えない不具合をあぶり出し、お客様が安心して使い始められる「当たり前」の状態を作るための最終関門です。初期故障期のリスクを最小限に抑え、偶発故障期の安定した状態でお届けすること。これこそが、アドガワエレクトロニクスがお客様と交わす「信頼」の証だと考えています。

どのような環境で、どのような試験を行えばよいか迷われている場合も、まずはお気軽にお声がけください。製品の特性に合わせた最適な試験プランをご提案させていただきます。

本記事の内容をさらに深く理解するために、ぜひ以下の関連記事もご覧ください。関連するトピックや補足情報、より包括的な知識を掲載しております。

・エイジング検査。初期不良の出荷前発見、メーカーの信頼獲得にもつながる

事例とノウハウ

・事例3 エイジングによる初期不良除去

・試作から量産への移行でトラブルが多い

・委託先(基板実装会社)との意思疎通に時間がかかる

その結果、製造コストが膨らむ

アドガワエレクトロニクスがまとめた「技術ハンドブック」には、基板設計・実装におけるコストダウン事例や品質向上のノウハウを多数掲載。量産を前提とした試作の進め方や、VE提案による改善事例もご紹介しています。

・量産時の失敗コストを削減

・製品価値を高める改善提案のヒントを獲得

・基板実装 委託先選定の判断材料 といった実践的な事例を掲載しています。

技術ハンドブックを、製品開発の加速とコスト競争力強化に、ぜひお役立てください。ダウンロードは、⇒ 特設サイトから

アドガワエレクトロニクスは滋賀県高島市を拠点にする会社です。プリント基板・電子部品調達〜基板実装(表面実装、挿入実装)、コーティング、エージング試験、電気機械器具組立まで、関西・近畿一拠点・自社工場で一貫生産体制を整えています。SNSやブログでは、アドガワエレクトロニクスが製造現場で培った技術や品質管理の取り組み、人材育成、最新の業界動向をわかりやすく発信しています。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

担当者から御社に最適なご提案をさせていただきます。