phone0740-32-3333

phone0740-32-3333

こんにちは。アドガワエレクトロニクス(旧:安曇川電子工業)です。ブログをご覧いただきましてありがとうございます。

アドガワエレクトロニクスは、教育研修、製品品質、労働環境、理念浸透 … 日々の取り組みを、SNS(X、旧twitter)で発信しています。5月後半の投稿ダイジェストを紹介します。

目次

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月19日

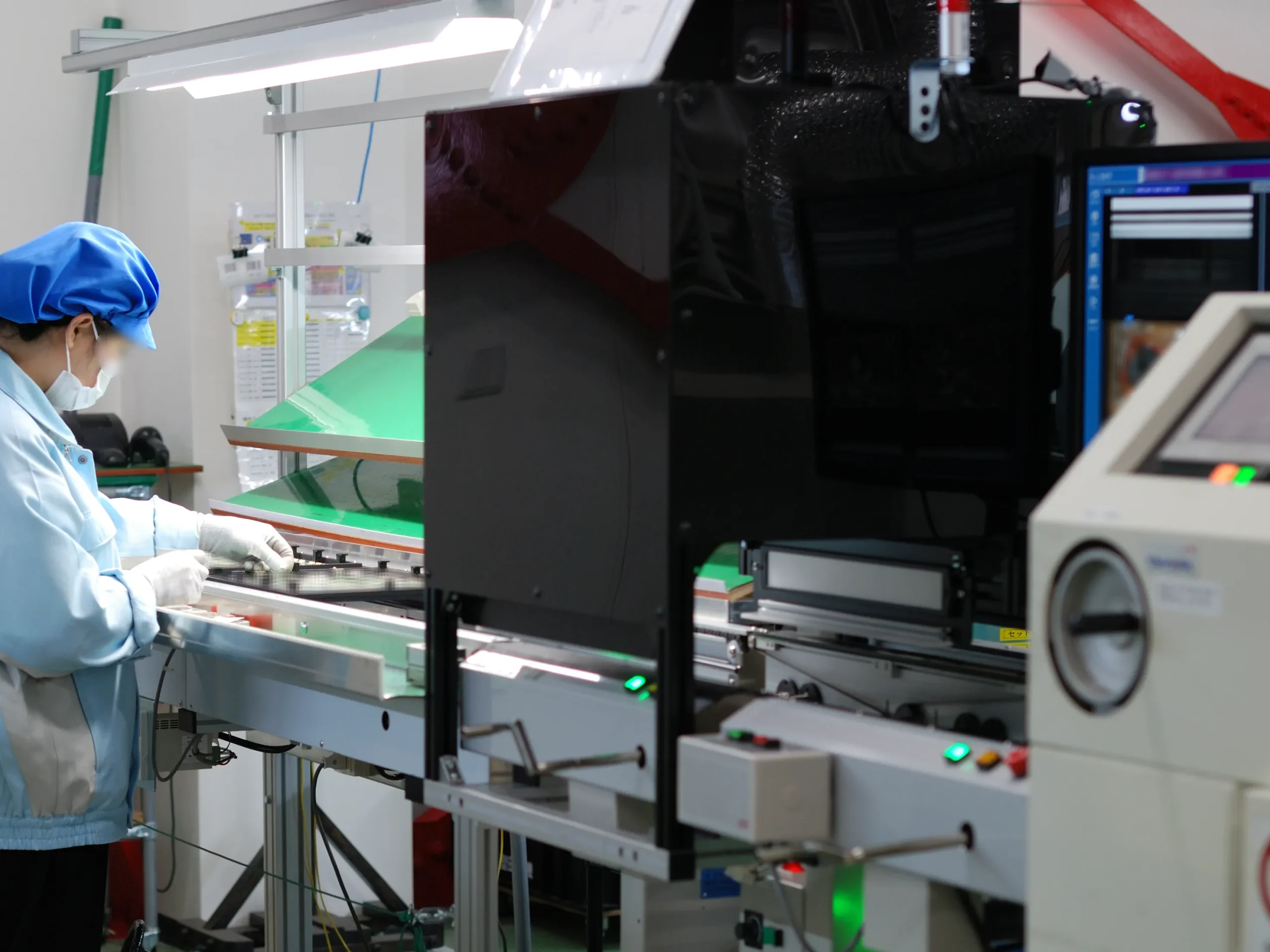

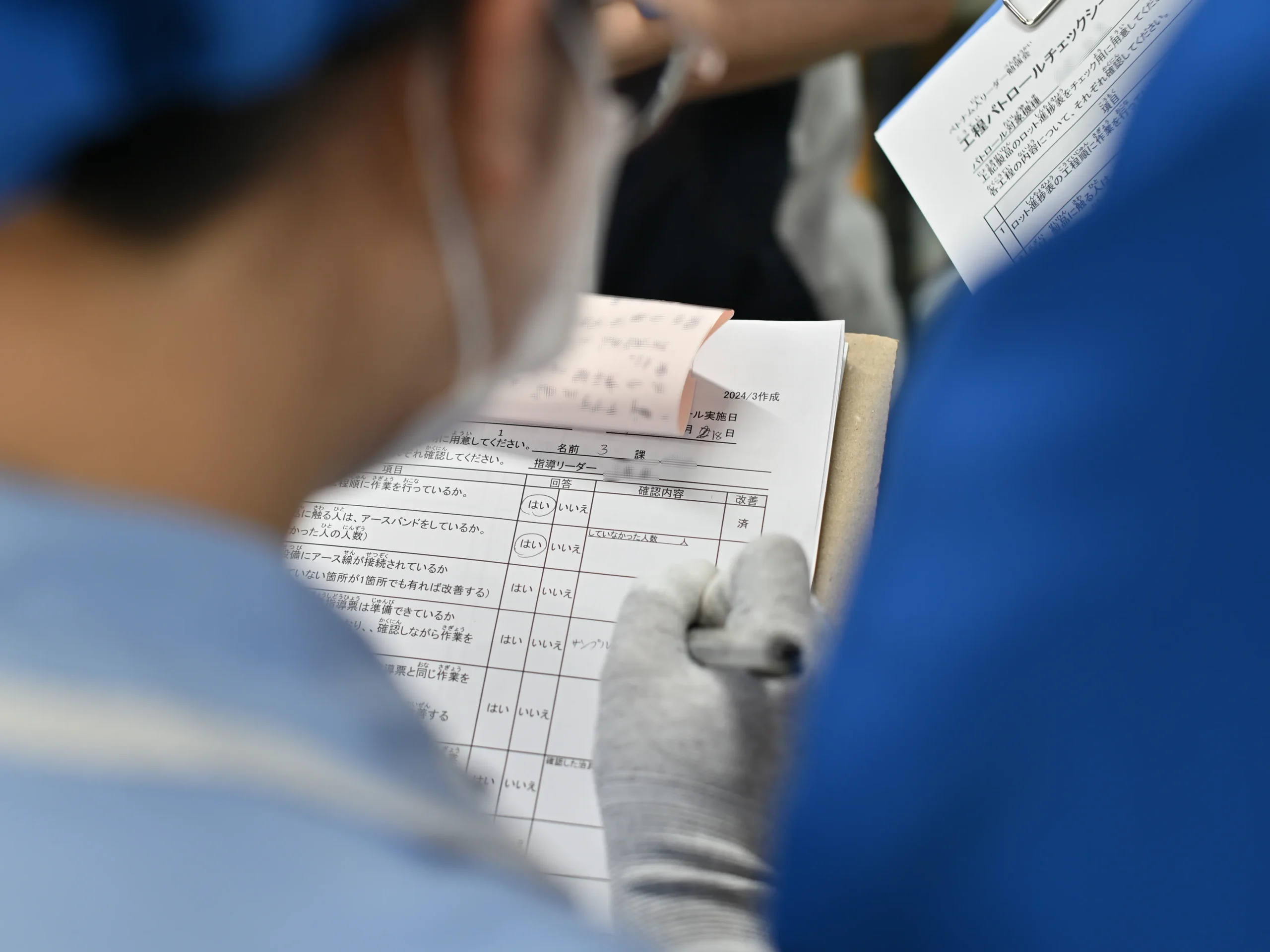

挿入実装は、プリント基板の貫通穴(スルーホール、ビア)に、部品の電極リード端子を挿入して、はんだ付けする手法です。はんだ付けには、手はんだ付けやスルーホールに溶かしたはんだを流して自動ではんだ付けを行うフロー実装、ポイントディップ(セレクティブフロー)はんだ付けがあります。

はんだ付け後に部品の浮きや傾き、挿入位置のズレや挿入向きの誤りが見つかると、手直しに手間がかかります。ラインでは、工程が進んでから見つかる不良品ほど厄介で、さらに基板や部品のロスにつながります。そこではんだ付けのように、その後の手直しに手間がかかる工程の前で不良品を検出します。

部品の浮きや傾き、挿入位置のズレや挿入向きの誤りのような不良品の検出方法は、目視確認であったり、汎用の外観検査装置(画像検査センサー)であったり。目視確認では全数検査に時間がかかり、検査する従業員によって確認精度にバラつきが生じます。また時間と費用が継続的にかかるのも課題です。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月19日

外観検査装置では、数値で閾値を設定することもあり、良品、不良品の判断が明確です。たとえば、プリント基板のスルーホールに差し込んだ部品のゆらぎ(揺れ)で判定結果が不安定になる場合があります。そのため、良品が不良品と判定される過剰検出(オーバーキル、Overkill)が発生することも。

製造ラインに組み込まれた外観検査装置で、良品が不良品と判定される過剰検出が多発すると歩留まりが低くなり生産性が悪化します。不良品判定の都度、ラインを止めて目視確認し、改めて良品と判定する場合もありますが、これだと工数がかかります。

外観検査装置の良品の過剰検出や不良品の見逃し(アンダーキル、Underkill)といった虚報(きょほう)をいかに排除できるか。これが、外観検査装置を製造ラインに組み入れたが、想定していたほど省人化につながらなかったり、せっかく導入した外観検査装置を使わなくなったりする理由のひとつです。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月20日

ウェブサイトを更新し、SNSで取り組みを発信し続けていると、お客さまと接点が生まれることがあります。いただく問い合わせからお客さまの需要、世間の需要が垣間見えます。お客さまや世間の需要を問い合わせから知ることで、これまで見ようとしてこなかった当社の状況が否応なしに見えます。

たとえば、新規売上ひとつとっても、いまある技術のなかで売上を伸ばしたいのか、いまできないことに挑戦して、売上を伸ばしたいのか。目先のことなのか、5年先のことなのかで戦略が問われます。問い合わせが増えるとお客さまや世間の需要と接点が生まれます。その需要に当社が応えられるかどうか。

お客さまや世間の需要と照らし合わせて初めて、当社の現状が見えます。需要に応えるためには、なにをしなければいけないのかが見えるように、意識するようになります。問い合わせが増え、お客さまや世間と接点が生まれると、自社を見ようとする機会が増えます。それが変わるきっかけになります。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月21日

事務所の入口が、初めて来社される方には分かりにくく、先に目に入る工場の駐車場に停めてから電話で、事務所の入口を問い合わせいただくことがあります。

初めて来社いただく方は、ご留意くださいませ。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月22日

当社の魅力を発揮するために何ができるか。当社の魅力や強みはまず、従業員自身が知らないと発揮、つまりお客さまに訴求できません。また、当社の魅力や強みは何かと、従業員が集まって議論しても何もでてきません。当社の魅力を知るためには、他社をうつし鏡にして当社を知ることが大切です。

魅力とは、他社になく、当社にあるものです。強みとは、当社は特別なことをしているつもりがないのに、他社が当社と同じことをしようとしても苦戦することです。当社にとっては当たり前のことだからこそ、そんな当社の魅力や強みは、他社をうつし鏡にして初めてわかります。

たとえばウェブサイトやSNSで毎日、品質向上や人材育成への取り組みを発信しています。顧客満足への取り組みを毎日取材し、社内外に発信することは当社の当たり前です。一方で毎日の発信は難しいと考える他社があるなら、この当社の当たり前は、他社にはない、他社が真似できない当社の強みです。

当社には当たり前のことでも、他社が当社と同じことをしようとして苦戦することは何か。それが当社の魅力であり、強みです。翻って、他社の当たり前に、当社が苦戦していることは何か。それが当社の弱みです。当社の魅力や強み、弱みは、他社をうつし鏡にして初めてわかります。

当社の魅力を発揮するために何ができるか、に対しては、他社をうつし鏡にして当社を知ることが大切です。当社の魅力や強みを従業員自身が知らないと、お客さまに訴求できません。さらに当社の当たり前を、魅力や強みとしてお客さまに届けられる場所を探したり、そんな場所をつくることも大切です。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月23日

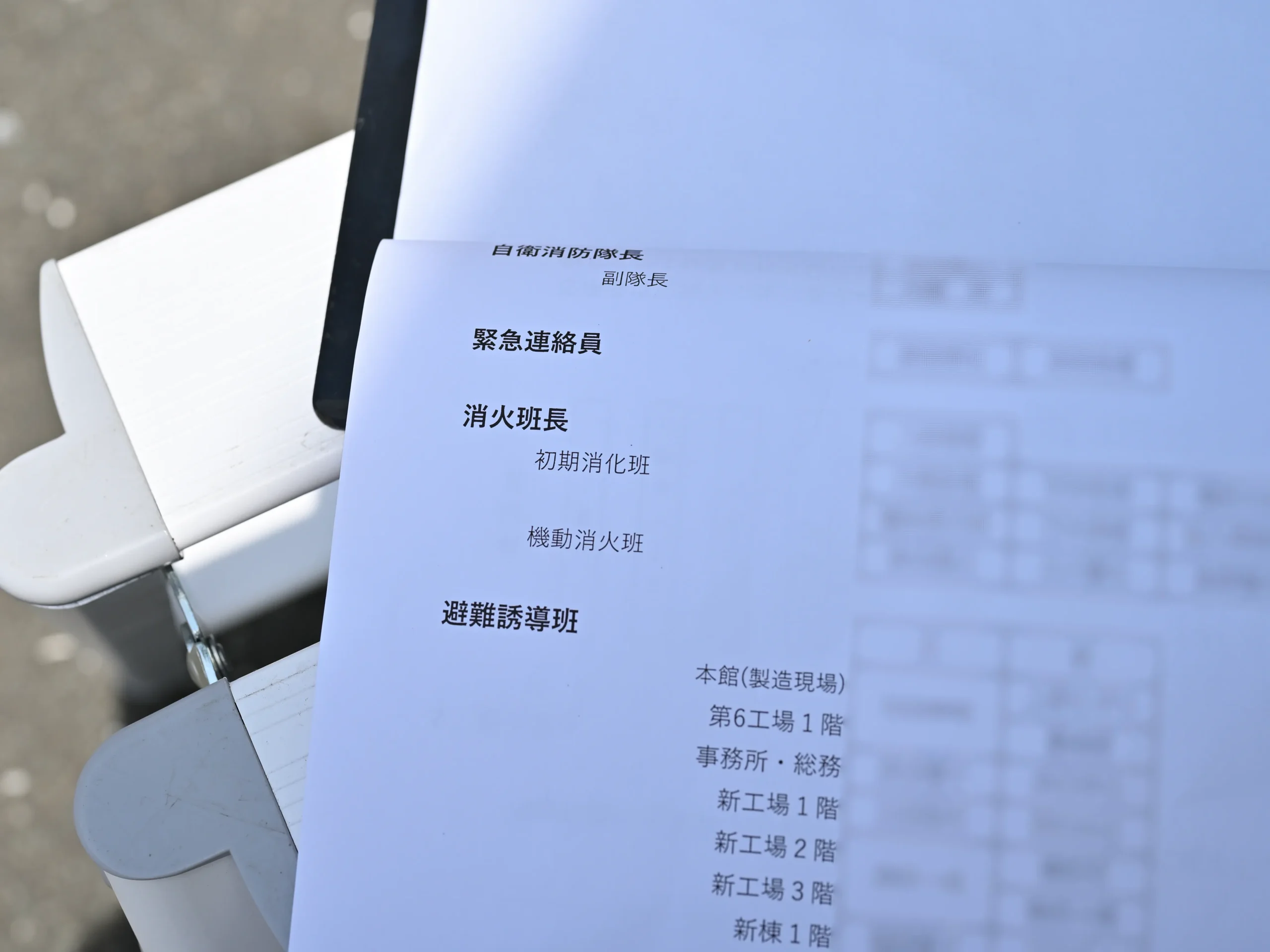

火災発生を想定した避難訓練を、全従業員を対象に実施しました。非常ベルが鳴る時間はもちろん、出火箇所もあらかじめ指定され、消火班長や避難誘導班らも用意万端 ……。

“あんぜん”な避難訓練だからこそ漂う、イベント感が事務所にはありました。そこに、語気鋭く放たれた品質保証部S部長の言葉があります。

「訓練だからと甘く見るな」という、事務所に漂うイベント感を一掃する言葉の背景には、工場災害の発生から復旧に至るまでを東日本大震災(東北地方太平洋沖地震)時に、またタイ王国(The Kingdom of Thailand)に赴任中に経験したS部長の、事業継続や雇用確保、防災・減災にかける思いがあるのかもしれません。

災害時の、従業員の安全確保はもちろん、取引先への情報共有は重要で、復旧に時間がかかるほどお客さまからの信用を失います。そして、その先にあるのは従業員の雇用が守れないといった事態。

たかが防災訓練、避難訓練と軽く見てばかにする気持ちが少しでもあったことを恥ずかしく思います。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月26日

失敗を重ねるほど、同じ失敗を避けるために予測が立てられたり、不具合のまえぶれを感じたりするようになります。当社でもったいないと思うことがあります。社内外でチームを組み案件に取り組むなかで、不具合が起きたあとに、「そうなると思っていた」というような声が聞こえることがあります。

つまり、不具合が起きそうという予測を立てておきながら、また不具合のまえぶれを感じておきながら、そのときに声をあげて行動しなかったということです。不具合の予測を立てたり、まえぶれを感じたりできるということは、仕事の流れを読んで、不具合の芽を摘み取れる力があるということです。

予測やまえぶれをもとにした提案や改善する力は、経験を積むほどに磨かれます。一方で、経験からくる慣れからは、億劫で避けようとする面倒な気持ちややるべきことを怠る横着といった態度が生まれます。経験を積んで慣れてきたときほど不具合のまえぶれを逃さずに、面倒がらず横着せずにを心がけたいです。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月27日

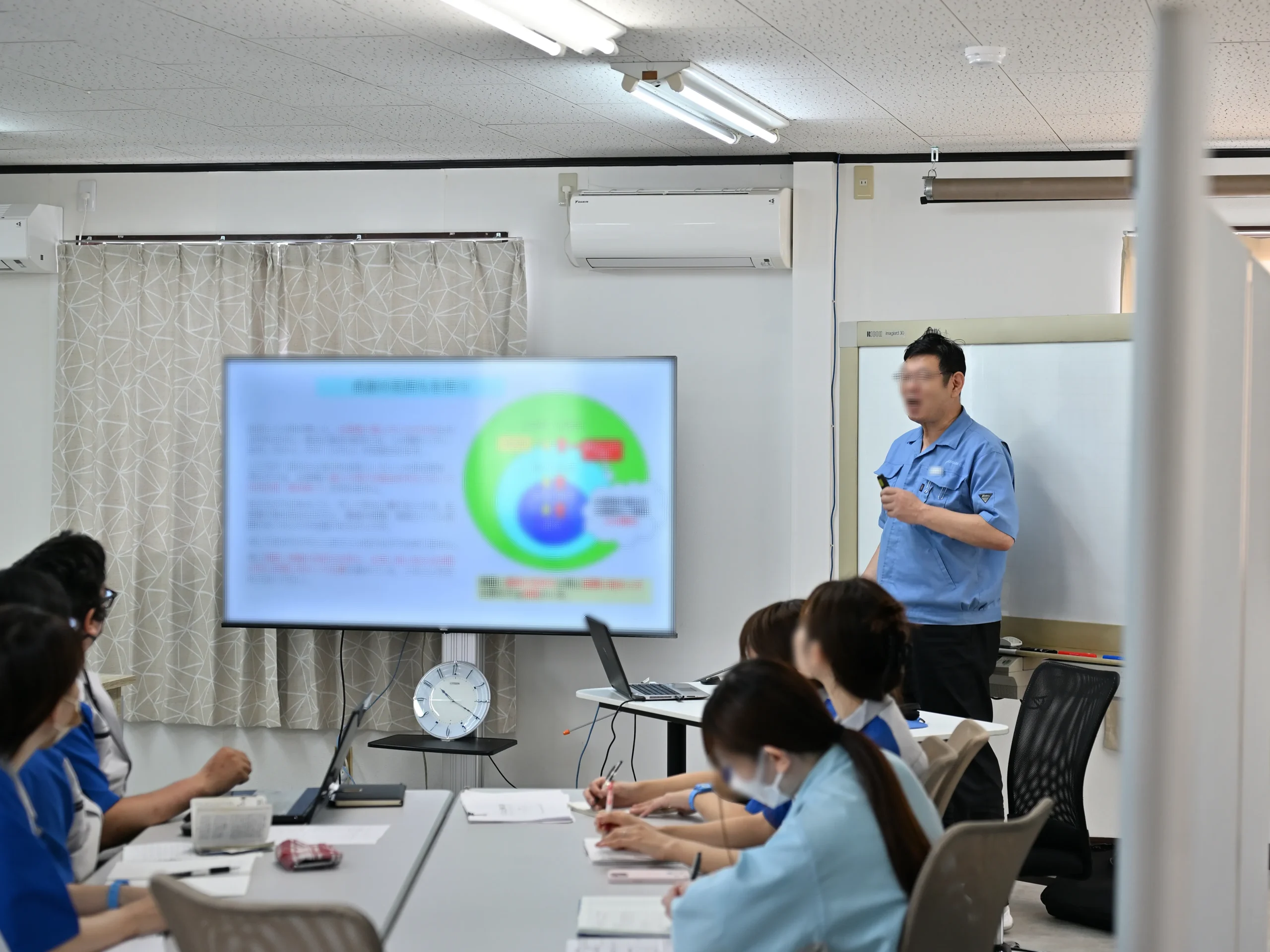

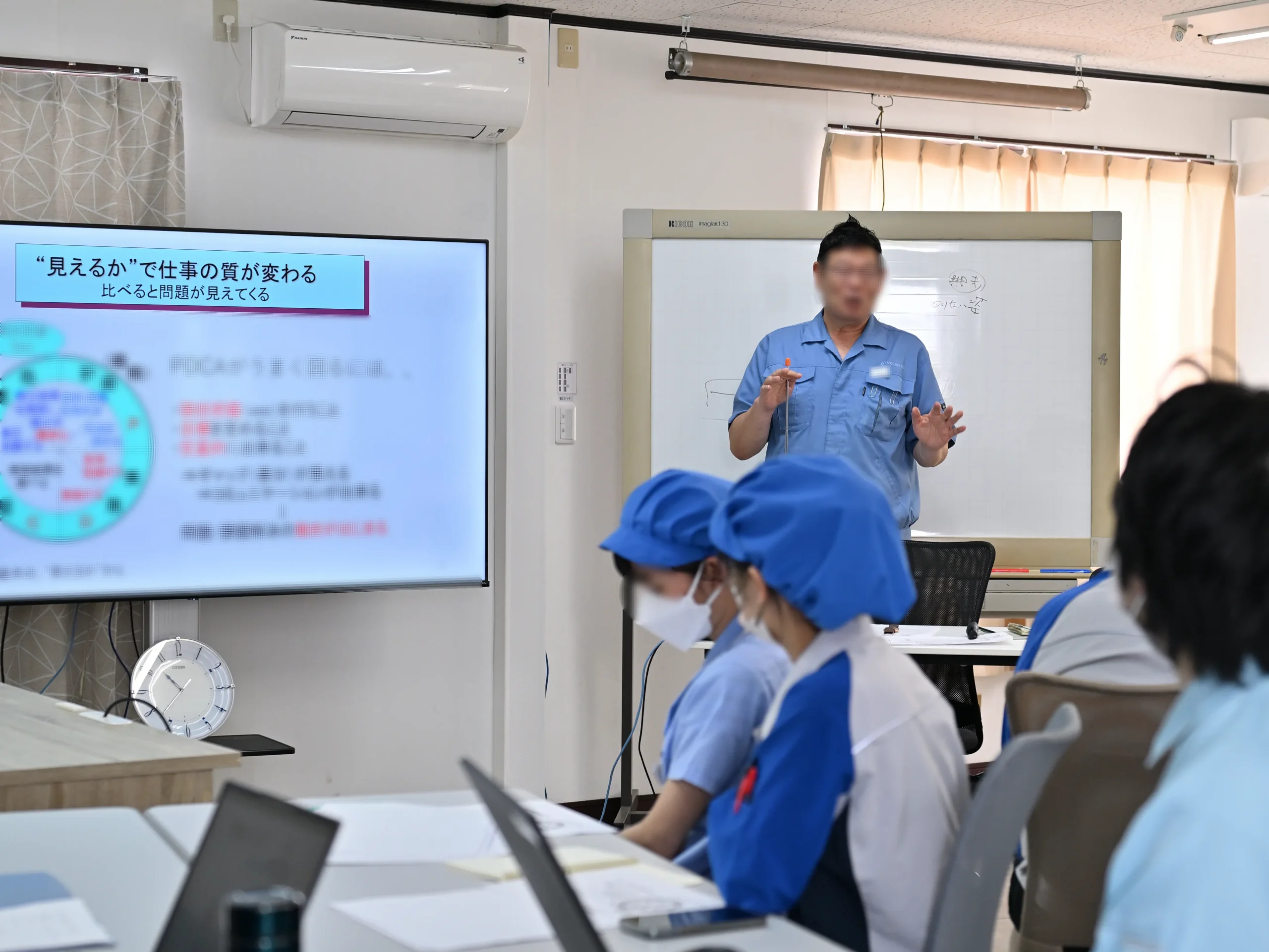

社内研修会を見学しました。若手従業員を対象にした場で、講師は従業員が務めます。研修テーマは5S活動から顧客の製品知識までさまざま。2026年3月まで、毎月開催します。初回の研修テーマは5S活動です。製造現場や事務所のムダ、ロス、ミスが、5S活動を通じて減っていく過程を改めて意識しました。

5S活動の目的は、職場を整理整頓し、清潔に保つこと自体ではありません。たとえば、製造現場の通路に置かれた資材や治具を整理することで安全性を高めたり、ものやデータを探す、迷うムダを無くすことで業務効率や生産性を高めたり。また設備の清掃、点検を通じた故障の予兆管理にもつながります。

手段である5Sの目的には、当社と従業員のモラル共有も挙げられます。モラルは当社が大切にする価値観であり、従業員が判断に迷ったときの指針となる考え方です。当社と従業員の価値観が一致することはありません。一方で互いの考え方を知ることで、重なり合う部分を増やすことができると思います。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月27日

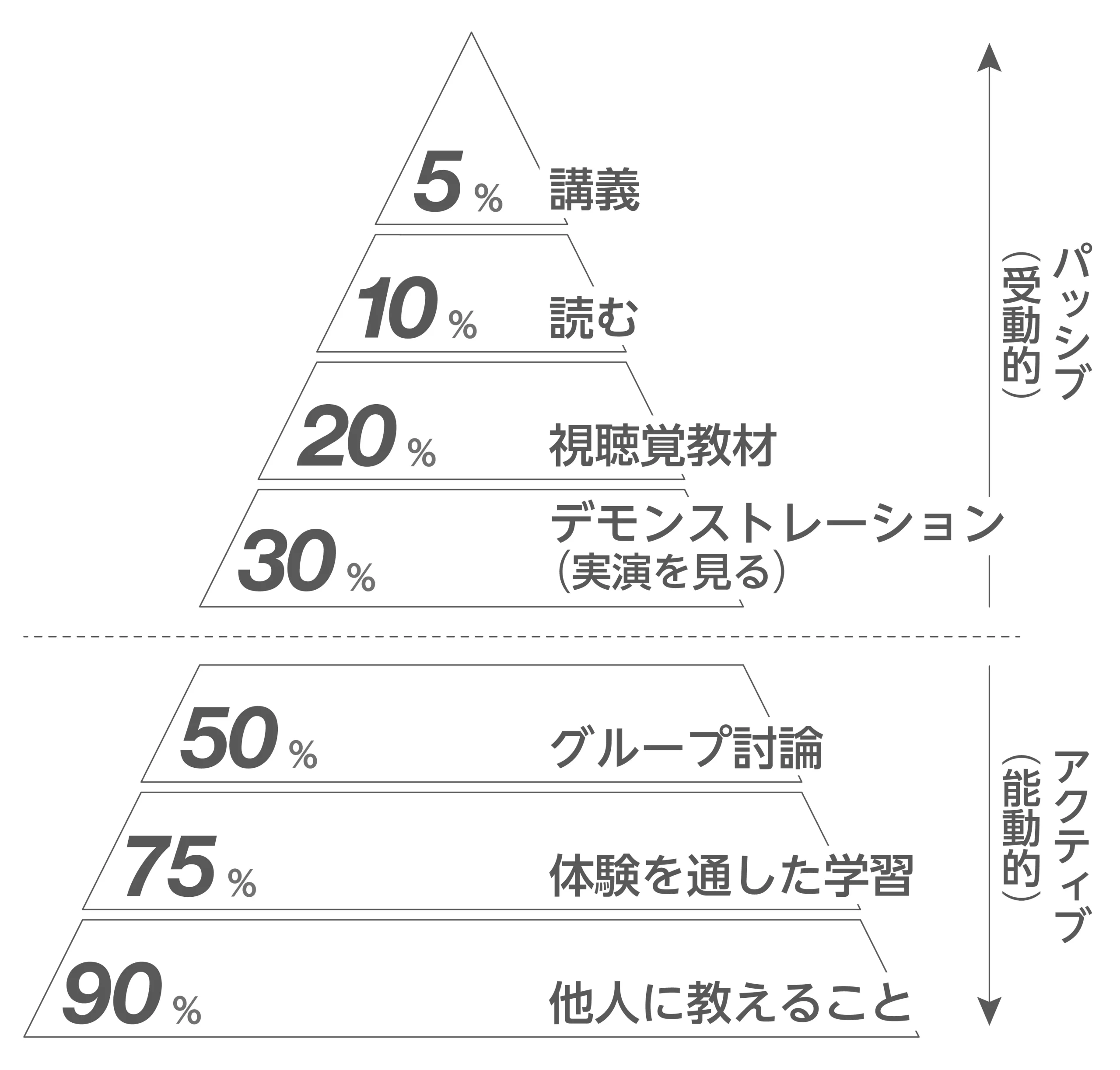

若手従業員を対象にした社内研修会は、従来の講義型の学習に留まらず、グループ討論を毎回取り入れたり、自らの学びを他人に伝える時間を設けたり。さらに、学んだ内容を製造現場で実践することで、体験を通した学習に昇華させる狙いがあります。

ラーニングピラミッド(米国国立訓練研究所)でも示されるように、グループ討論や体験を通した学習、また他人に自らの学びを伝えるといったアクティブ(能動的)ラーニングは、講義や動画などの視聴覚教材を用いた従来のパッシブ(受動的)ラーニングよりも学習定着率が高いことがわかります。

知識や考えを他人に伝えるためには言語化することが必要です。私自身も言語化する過程で、至らない箇所が明確になり、理解が深まることを実感します。研修会が、受講者にとっての学びの機会になることはもちろん、講師となる従業員にとっても考えや学びを他人に教えることで学習定着の場になります。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月28日

「草枕」(夏目漱石/著)の一節に「智に働けば角(かど)が立つ。情に棹(さお)させば流される。意地を通せば窮屈だ。兎角(とかく)に人の世は住みにくい」があります。

理性や知恵だけで割り切って振る舞うと、どうしても同僚と摩擦や軋轢が生じてしまう。会社や同僚の期待、感情に流されて判断力を失うと、自分がなにを望んでいるのか見失い、足をすくわれてしまう。自分の仕事のやり方にこだわり、意地を張り続けると、同僚との関係もぎこちなくなってしまう ……。「草枕」の一節は、製造現場にも通じます。

周囲と調和の取れた状態で働くことは難しいですが、歩み寄ると見えるものが変わるかもしれません。当社は、歩み寄りのきっかけとなるチャレンジデーを設けています。たとえば製造現場の改善。作業工程の入れ替えやレイアウト変更など、なにを見直すかも大切ですが、だれが発案したかも見逃せません。

現場発案の改善なら同僚も受け入れやすいかもしれませんが、それが営業部や品質保証部からの発案ならどうでしょうか。現場を知らずに云々(うんぬん)となるかもしれません。働きやすい環境で品質を高め、生産性を上げるという向かう先は同じでも、道筋が違うだけでせっかくの改善活動が滞る恐れもあります。

チャレンジデーは、改善案を、導入時間や範囲を決めて限定的に取り入れる試みです。生産性が一時的に落ちるかもしれませんが、人が決めた仕事のやり方に腹落ちしないまま進めるよりも、試してからのほうが建設的な話し合いができます。気づきから得られる学びや共感は、周囲との調和をもたらします。

基板実装・電気機械器具組立のアドガワエレクトロニクス

@adogawa_e

·

5月30日

企画を立てるときにはまず、コンセプトを考えます。企画の最初から最後までを貫くのが骨子、つまりコンセプトです。コンセプトを考えることはなにも企画を立てるときだけに限らず、たとえばブログやSNSで発信する情報を社内外から集めるときや情報をどう発信するかという切り口を考えるときにも役に立ちます。

その日のできごとを、十分な計画や周到な配慮なしに発信するのもブログやSNSの更新方法のひとつです。一方で気ままに発信していて、それをいつまで続けられるかという問題も。目的をもって発信を続けるという観点からするとやはり、情報収集や発信の切り口には企画を立てるときと同様にコンセプトが必要です。

私が掲げるのは「ものづくりから、ものがたりへ」。製品をつくるための技術や設備、品質や効率。そして、ものづくりに向き合う従業員のものがたりです。従業員が自身の仕事に誠実に向き合う場面をひとつでも多く写し取り、そして先にはお客さまの満足がありますように。この気持ちで情報発信に取り組んでいます。

アドガワエレクトロニクスです。プリント基板・部品調達〜基板実装、電気機械器具組立まで、関西・近畿一拠点で一貫生産体制を整えています。製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して38年(1987年〜)の実績があります。高精度・高品質な製品と技術ノウハウを提供するアドガワエレクトロニクスへぜひお問合せください。

古い #写真 がでてきました。安曇川電子工業が #電子部品 の製造を開始した #1973年 ごろ、50年前の #職場風景 です。最先端の仕事を通して、#地域 の #雇用 を創出するという創業の精神は、現在も引き継がれています。 pic.twitter.com/jtsBuvinON

— 安曇川電子工業|あどがわ (@adogawa_e) June 6, 2023

#製造現場 の様子です。撮影日を見ると #1988年。安曇川電子工業の主力事業のひとつ、プリント #基板実装 が始まったのが、前年の1987年です。 pic.twitter.com/HTkIZPdL36

— 安曇川電子工業|あどがわ (@adogawa_e) June 8, 2023

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024