phone0740-32-3333

phone0740-32-3333

― 本記事は、2023年11月23日に公開した内容に、新たな情報を加えて修正したものです ―

こんにちは。アドガワエレクトロニクスです。ブログをご覧いただきありがとうございます。

この記事では製造現場の安全について、安全な職場はどんな場所を指すのか、また労働災害が発生する要因、事故や失敗を未然に防ぐ方法について、当社が意識するハインリッヒの「1:29:300の法則」や「なぜなぜ分析」を交えて紹介します。

目次

従業員の命、健康は何よりも大切です。製造現場には家庭や学校、PCが並ぶ事務所に比べて見慣れない設備や機器が多く、未経験者が設備稼働中に近づいたり使い方を誤ったりすると怪我に直結します。だからこそ組織のトップや現場責任者には、従業員の不慣れや無知、不注意から怪我や事故を招かないように安全活動に最善を尽くす義務があります。

当社は安全活動に、全員参加のボトムアップ型で取り組んでいます。ただ当事者である従業員は、慣れた仕事の仕方や目の前の仕事を優先しがちです。安全を高める取り組みは、現場を俯瞰して危険を察知できる現場責任者が中心となり、組織のトップと行う必要があります。

労働安全衛生法は、一定の基準に該当する事業場に「安全衛生委員会」の設置を義務づけています。当社は労働安全衛生法の設置基準に該当します。そのため安全衛生委員会を、専務を委員長に据えて毎月、事業場代表、労働者代表を交えて開催しています。組織のトップ、事業場代表が安全管理に真剣に取り組んでいるか否かで、労働災害の発生率は、およそ3倍の違いがあるといわれています。

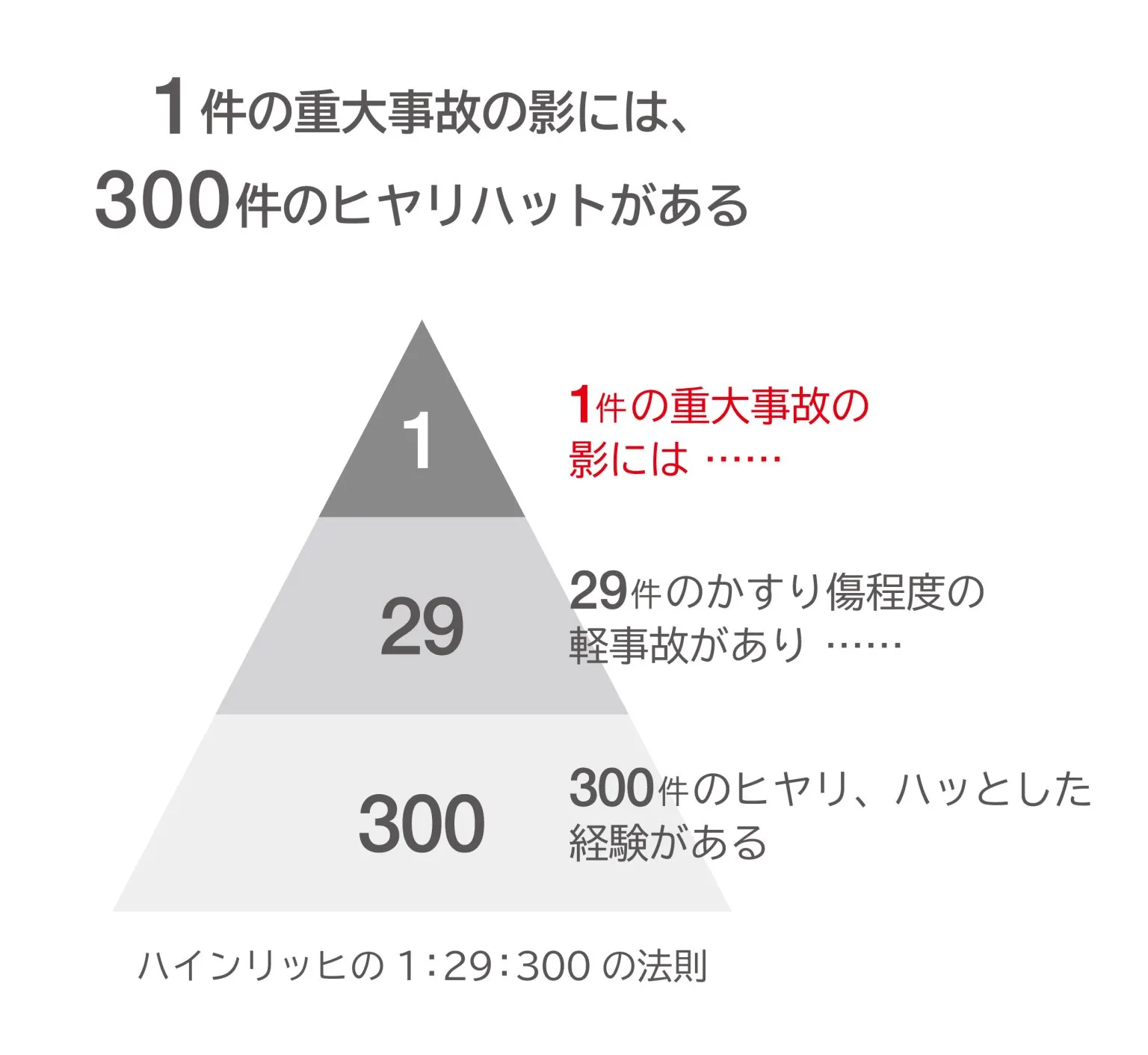

労働災害の背景には、300件のヒヤリ、ハッとした経験があるといわれます。これは、ハインリッヒの「1:29:300の法則」によるものです。

※ ヒヤリハット

重大な災害や事故に直結する一歩手前で「ヒヤリ」としたり、事故寸前のミスに「ハッ」としたりすること

法則名に冠されるハーバート・ウィリアム・ハインリッヒは、損害保険会社の統計分析の専門家でした。労働災害の統計から1930年、1件の重大事故の背景には29件の軽微な事故と、300件の怪我に至らない事故があるという法則を発表しています。また、300件の背景にはさらに数千の危うい行動や状態があることも指摘しています。つまり、「ヒヤリハット」で見える化された危険に対策を講じることで、重大事故の発生が防げるという考えです。

厚生労働省は、労働者の不安全行動として12項目を、機械や物の不安全状態として8項目を挙げています。いずれもヒヤリハットにつながることです。ヒヤリハットを経験しないと対策が立てられないということはなく、労働者の不安全行動、機械や物の不安全状態を参考にして、ヒヤリハット自体の発生を未然に防ぐという考え方も大切です。

労働者の不安全行動

(1)防護・安全装置を無効にする

(2)安全措置の不履行

(3)不安全な状態を放置

(4)危険な状態を作る

(5)機械・装置等の指定外の使用

(6)運転中の機械・装置等の掃除、注油、修理、点検等

(7)保護具、服装の欠陥

(8)危険場所への接近

(9)その他の不安全な行為

(10)運転の失敗(乗物)

(11)誤った動作

(12)その他

機械や物の不安全状態

(1)物自体の欠陥

(2)防護措置・安全装置の欠陥

(3)物の置き方、作業場所の欠陥

(4)保護具・服装等の欠陥

(5)作業環境の欠陥

(6)部外的・自然的不安全な状態

(7)作業方法の欠陥

(8)その他

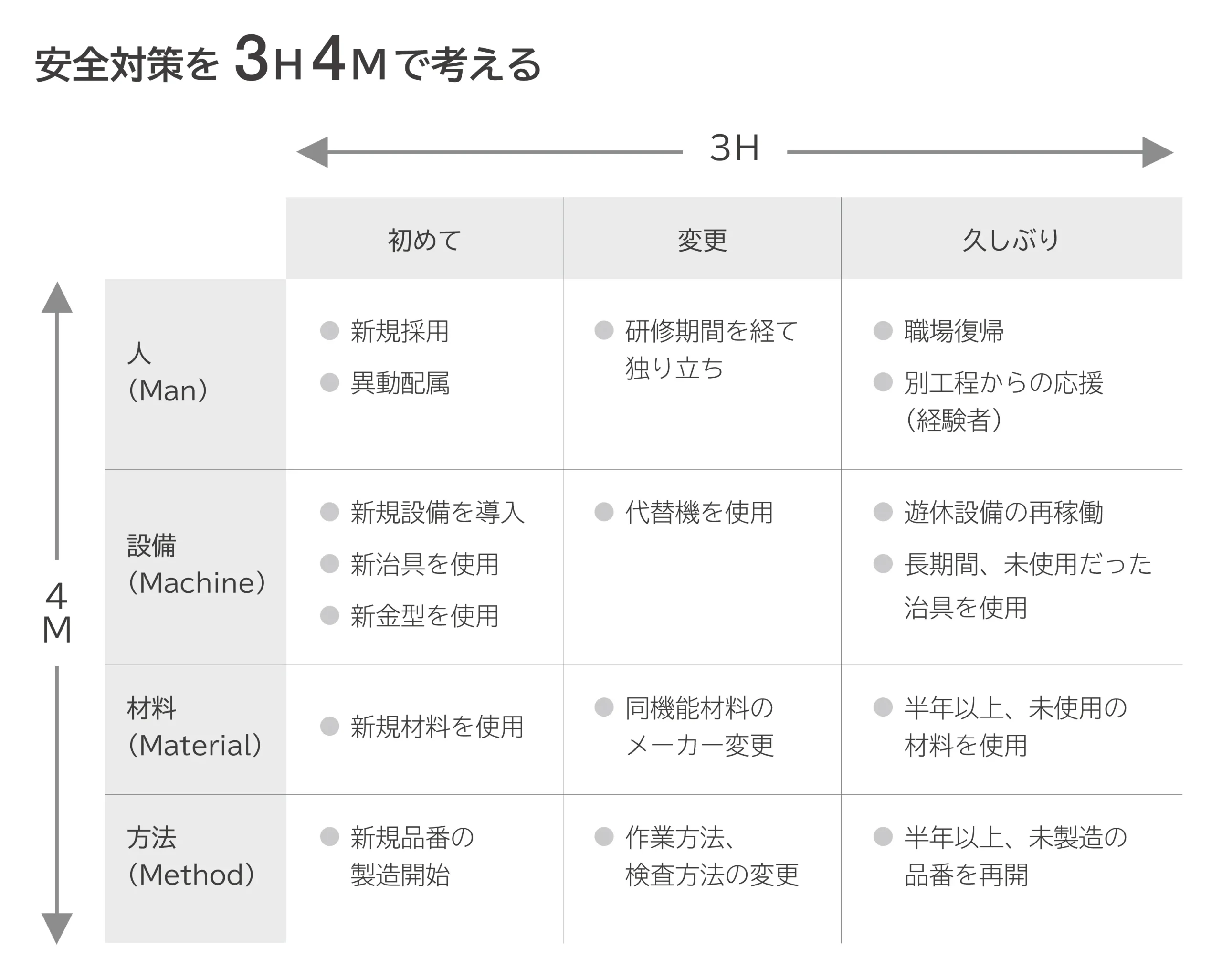

事故を未然に防ぐには、事故を予見し注意を促す必要があります。事故、ミス、混乱は、3H(初めて、変更、久しぶり)の時に起こりがちです。製造現場の作業エリアや工程の3Hを、点検、管理、見える化し、従業員に意識づけることが大切です。そうすることで事故、ミス、混乱を予防し、事故、ミス、混乱の発生を最小限におさえられます。

さらに4M(人、設備、材料、方法)と先の3Hを組み合わせて、作業開始前に確認し、見える化することも事故、ミス、混乱の発生をおさえる方法のひとつです。

また、起こってしまった事故やミスへの再発防止方法の理解が必要で、再発防止に有効なのが、なぜなぜ分析の徹底です。なぜなぜ分析は、事故やミスが起こった場合、原因を追求するために「なぜ事故が起きたのか」「なぜミスしたのか」、“なぜ”を5回繰り返し考察して、真因にたどり着く手法です。トヨタ自動車をはじめ、製造業の多くで労働災害の発生防止だけでなく品質不良の対策、向上施策にも用いられます。

たとえば、不良品が出荷検査を通って出荷されたという事象なら、

問題事象:不良品が出荷検査を通過して出荷された

▼ なぜ

原因(1)出荷検査で不良品を見逃したから

▼ なぜ

原因(2)出荷検査が作業指導票通りに行われていなかったから

▼ なぜ

原因(3)出荷検査項目の1つに見落としがあり、検査されていなかったから

▼ なぜ

原因(4)検査項目が文章で記載されており、検査者が読み飛ばしたから

▼ なぜ

原因(5)作業指導票を、検査者の見やすさ(視認性)を考えずに作っていたから

上記の不良品が出荷検査を通って出荷されたという事象の場合、根本原因(真因)を突き詰めて作業指導票を見直したり、検査者の見やすさを意識して検査項目をリストに書き出したりすることで、出荷検査時の不良品の見逃しに対処できます。

なぜなぜ分析は、簡単なように見えますが、5W1Hを意識して考える必要があり、何度も練習を重ねないと精度が上がりません。また、なぜなぜ分析の注意点としては、事故やミスの発生後、すぐに行うことです。1週間や2週間経ってから分析しても記憶が曖昧になり、その結果、具体的な対策が講じられず、中途半端なものになります。

また、分析結果を組織内の問題として提起し、課題解決につなげるには、単独ではなくチームで意見を出し合って進め、多面的に対策を検討するとより効果的です。

アドガワエレクトロニクスは滋賀県高島市を拠点にする会社です。プリント基板・電子部品調達〜基板実装(表面実装、挿入実装)、コーティング、エージング試験、電気機械器具組立まで、関西・近畿一拠点・自社工場で一貫生産体制を整えています。このブログでは、アドガワエレクトロニクスが製造現場で培った技術や品質管理の取り組み、最新の業界動向をわかりやすく発信します。

⇒ 会社概要 :

https://www.adogawa.co.jp/company/

⇒ 表面実装サービス紹介 :

https://www.adogawa.co.jp/mounting/serface/

⇒ 最新記事一覧 :

https://www.adogawa.co.jp/blog

⇒ お問い合わせ :

https://www.adogawa.co.jp/inquiry/

担当者から御社に最適なご提案をさせていただきます。